Технологии детоксикации карбамидо-формальдегидных смол (КФС) и древесно-плитных материалов на их основе

Источники и причины постоянного выделения формальдегида (ФА) из древесно-плитных материалов.

doc-версия

При производстве плит ДСП или OSB, когда стружка осмоляется, в композиции стружки + смола + отверждитель- смола занимает от 12 до 14 % по массе. Когда вода уходит и смола отверждается, то эту величину необходимо умножить на коэффициент – 0,65.

В плитах МДФ, которые сейчас очень популярны, содержащие карбамидо-формальдегидной (КФС) смолы примерно в 2 раза меньше, т.е. порядка 6 %, а сухой остается порядка 4,5 %.

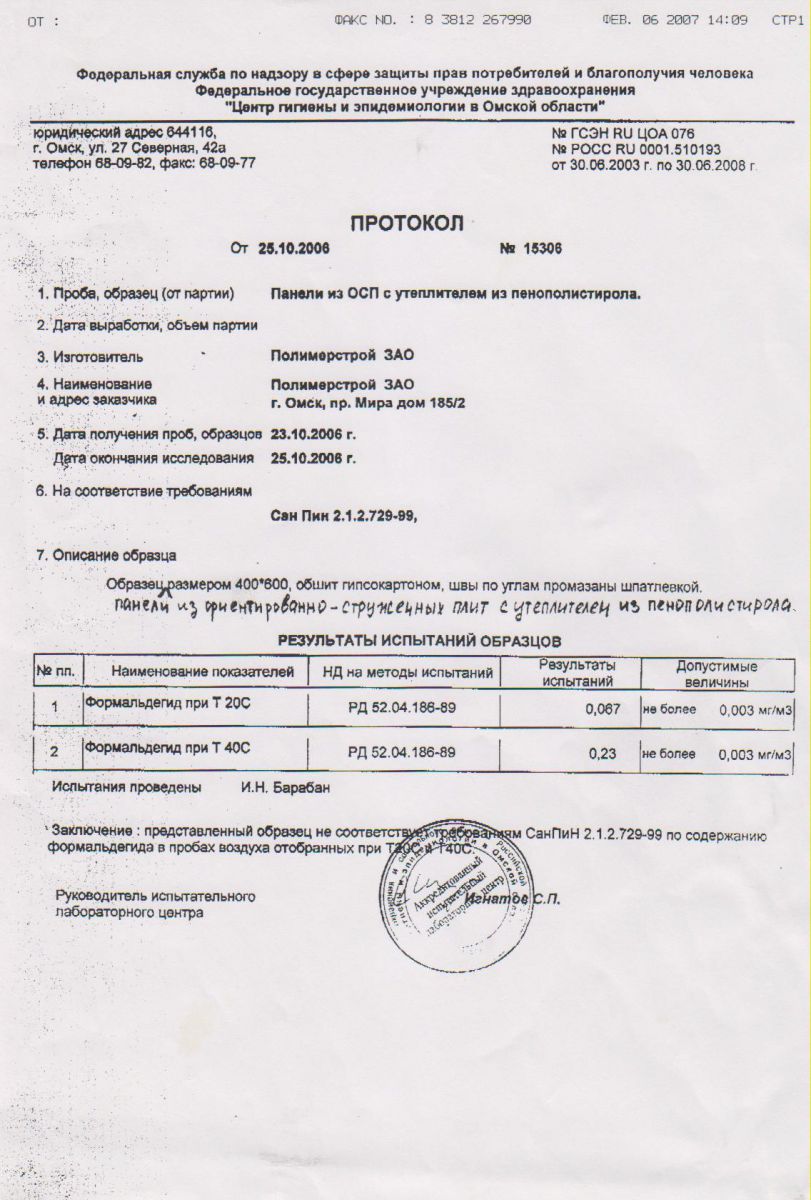

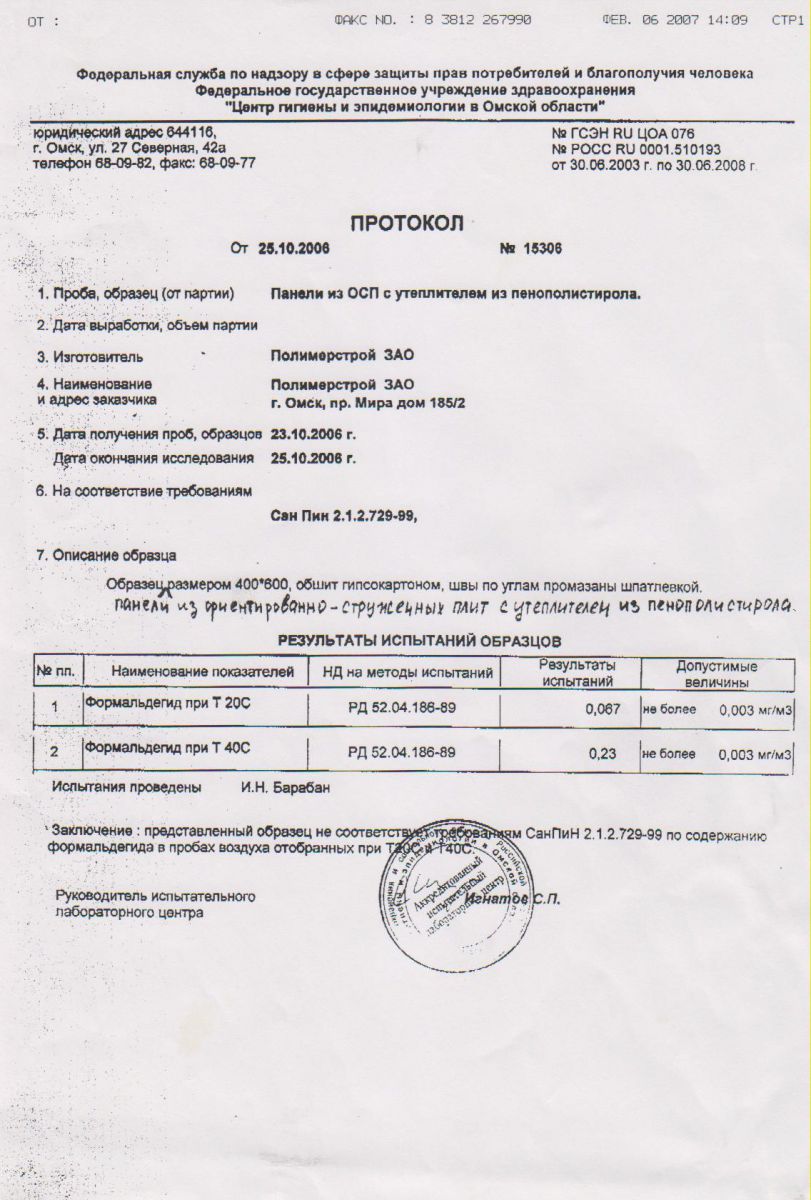

Но и многие плиты МДФ не проходят по требованиям по выделению формальдегида (ФА) по Европейским стандартам, поэтому производители задаются вопросом как получить плиту по стандарту Е1 или даже Е0 по содержанию ФА в массе плиты. Химики давно знают, как это сделать.

Это отечественный парадокс. Наши фирмы хотят продавать МДФ-плиты в Европу, а производство таких плит там закрывают, т.к. эти производства считаются экологически грязными. Но Европейцы хотят закупать эти материалы в России. Отечественные производители, используя такой спрос, могут значительно увеличить свои доходы. Но при этом они не хотят платить ни копейки за улучшение технологий. Это поразительное явление.

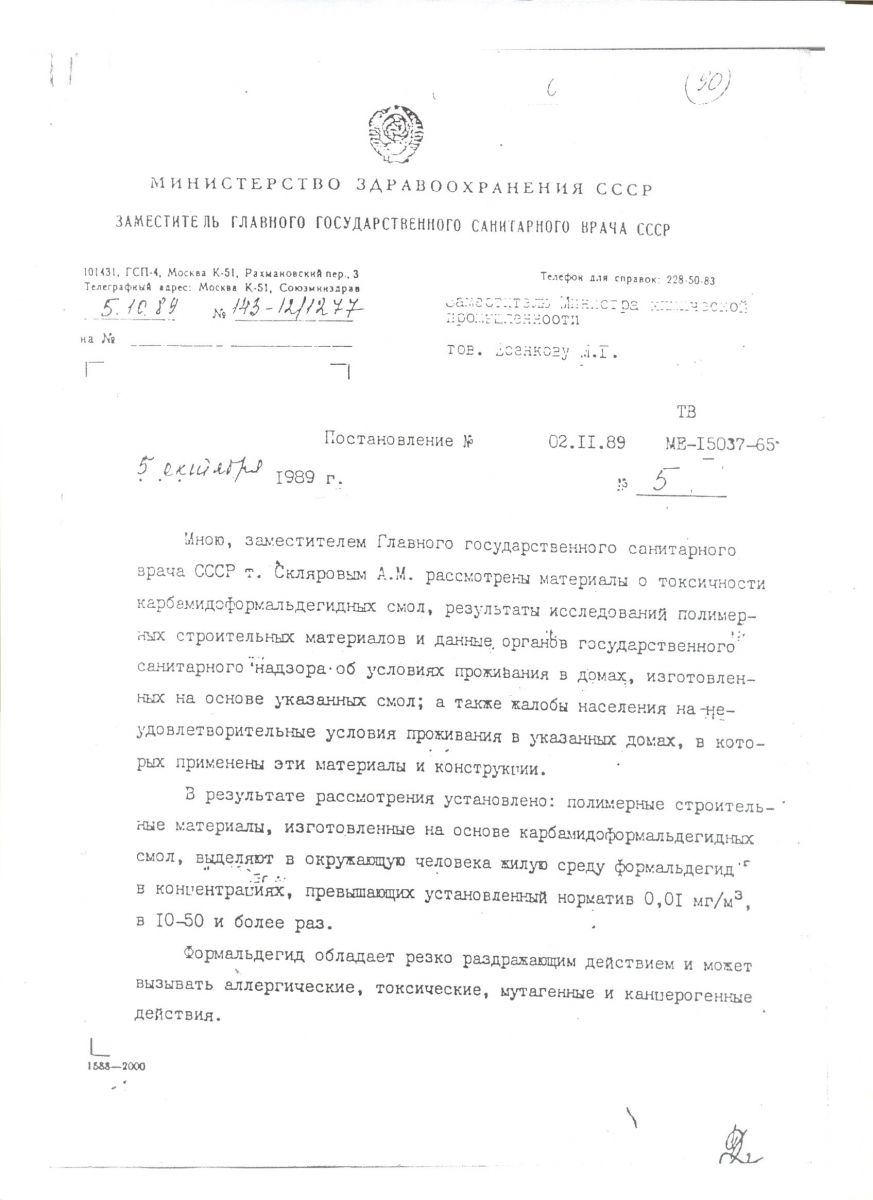

К настоящему времени нами отработаны технологии детоксикации КФС и детоксикации древесно-плитных материалов. Основой этих разработок явился тщательный анализ основных причин и источников выделения токсичных веществ из древесно-плитных материалов и эффективное блокирование этих выделений:

-

Остаточный метанол (метиловый спирт) в формалине, в концентратах и в древесно-плитных материалах.

В промышленности ФА получают окислением метилового спирта кислородом воздуха в присутствии катализаторов, поэтому промышленный формальдегид всегда содержит примеси метилового спирта.

CH3OH+½O2→CH2O+H2O

Примесь метилового спирта усиливает токсичность КФС, используемых в качестве связующего в древесных плитах [4], а в процессе эксплуатации метанол окисляется в ФА, увеличивая его концентрацию в плите.

-

Остаточный формальдегид (ФА) в КФС.

При синтезе КФС поликонденсация ФА и мочевины не проходит до конца и останавливается на стадии равновесия, при котором КФС как товарный продукт содержит 0,1..0,5% массовых частей формальдегида. При изготовлении древесноплитных материалов остаточный формальдегид сорбируется на частицах древесины и при эксплуатации выделяется в окружающую среду.

Ситуация с остаточным ФА усугубляется также тем, что в исходном формалине и в «концентратах», содержащих водный раствор ФА, он содержится не только в свободном виде, но и в виде олигомерных соединений с водой - олигометиленгликолей и не обнаруживается обычными методами определения свободного формальдегида:

СН2О + Н2О → НО-СН2-ОН

Формальдегид вода метиленгликоль

n(HO-CH2-OH) → H- (OCH2)n- OH

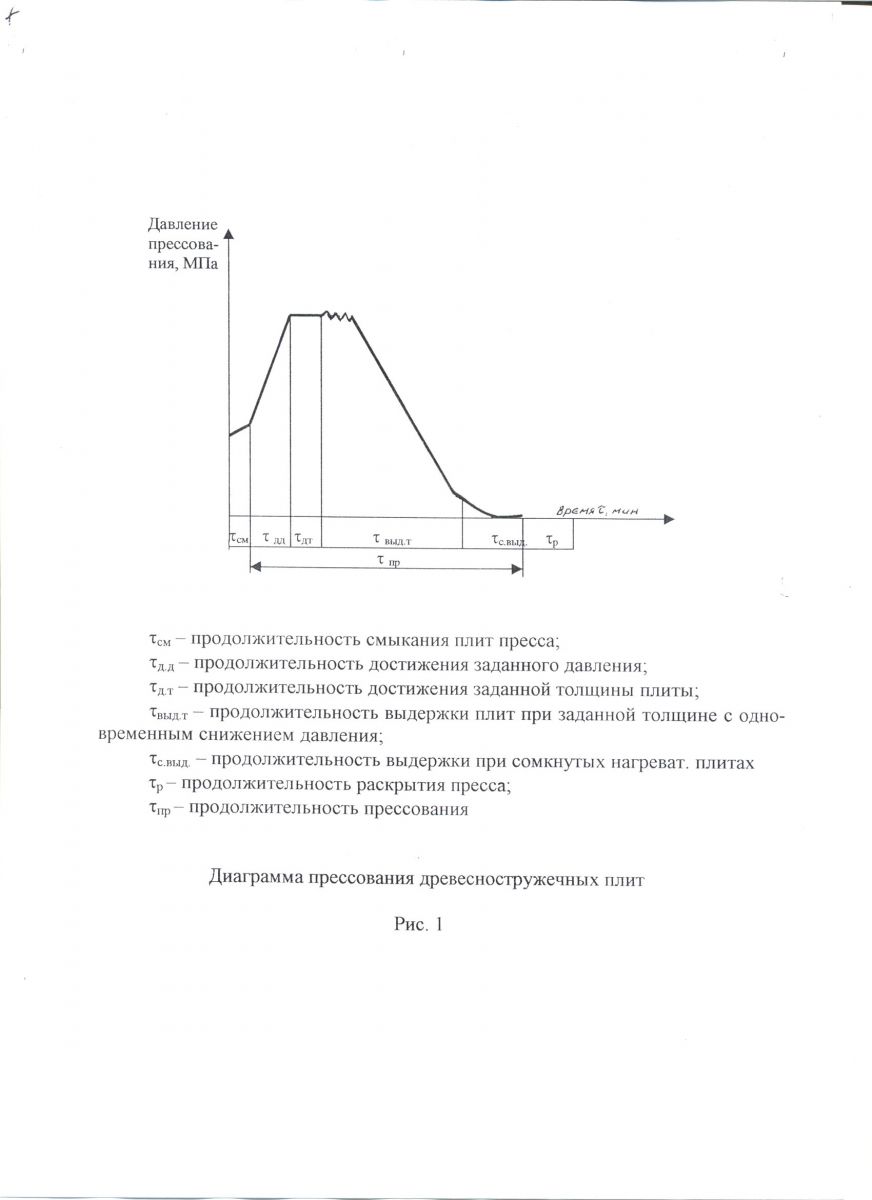

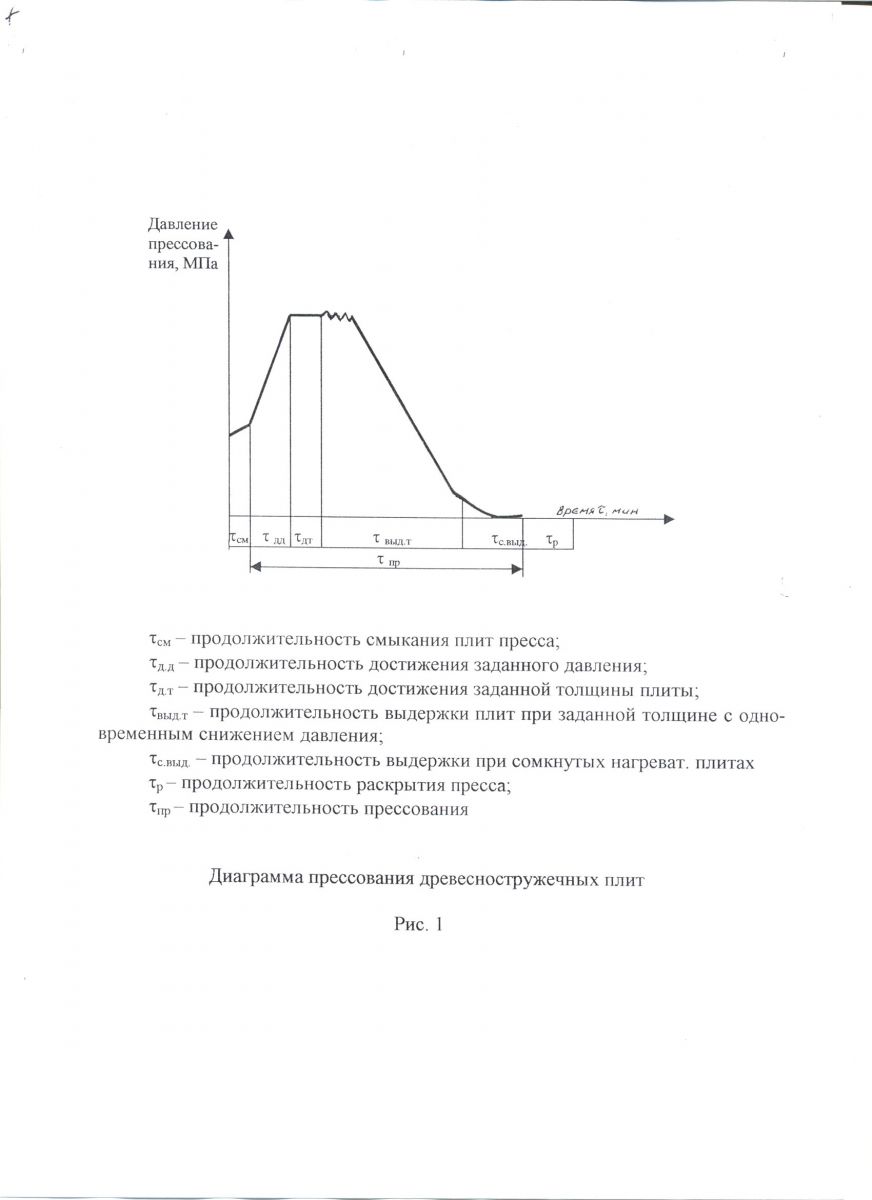

В процессах прессования древесно-плитных материалов при температурах от 160оС до 175 оС указанные олигомеры разрушаются, и выделяют свободный ФА, также попадающий в массу древесноплитного материала.

-

Отщепление свободного формальдегида от отвержденной формальдегидной смолы в процессе производства.

В соответствии с литературными данными, отвержденная КФС склонна к термической деструкции и, начиная с температуры 155 оС (по другим данным – со 135 оС) происходит активное отщепление свободного ФА за счёт разрушения метилольных (R-СН2ОН) групп и метиленэфирных связей (-СН2-О-СН2) [1] [2] [3]:

R-CH2O-CH2-R’→ R-CH2-R’ + CH2O↑

В то же время, как уже упоминалось выше, температурный режим прессования древесноплитных материалов лежит в диапазоне 160оС..175оС в поверхностных слоях материала, примыкающих к плитам пресса. Поэтому в процессе прессования при отверждении КФС интенсивно отщепляется ФА, который не только выделяется в воздух цехов, но и сорбируется в массе плиты.

-

Постоянное выделение формальдегида в процессе эксплуатации.

В дополнение к вышеперечисленным факторам, приводящим к выделению формальдегида, очень важно отметить, что при обычных условиях эксплуатации отвержденные КФС постоянно отщепляют формальдегид за счёт разложения метилольных групп и метиленэфирных связей:

R’CH2OH+ HO-CH2R’→ + CH2O+ Н2О + R’-CH2-R

-

Выделение токсичных веществ при горении.

Отвержденные КФС очень сильно горят, выделяя при этом формальдегид.

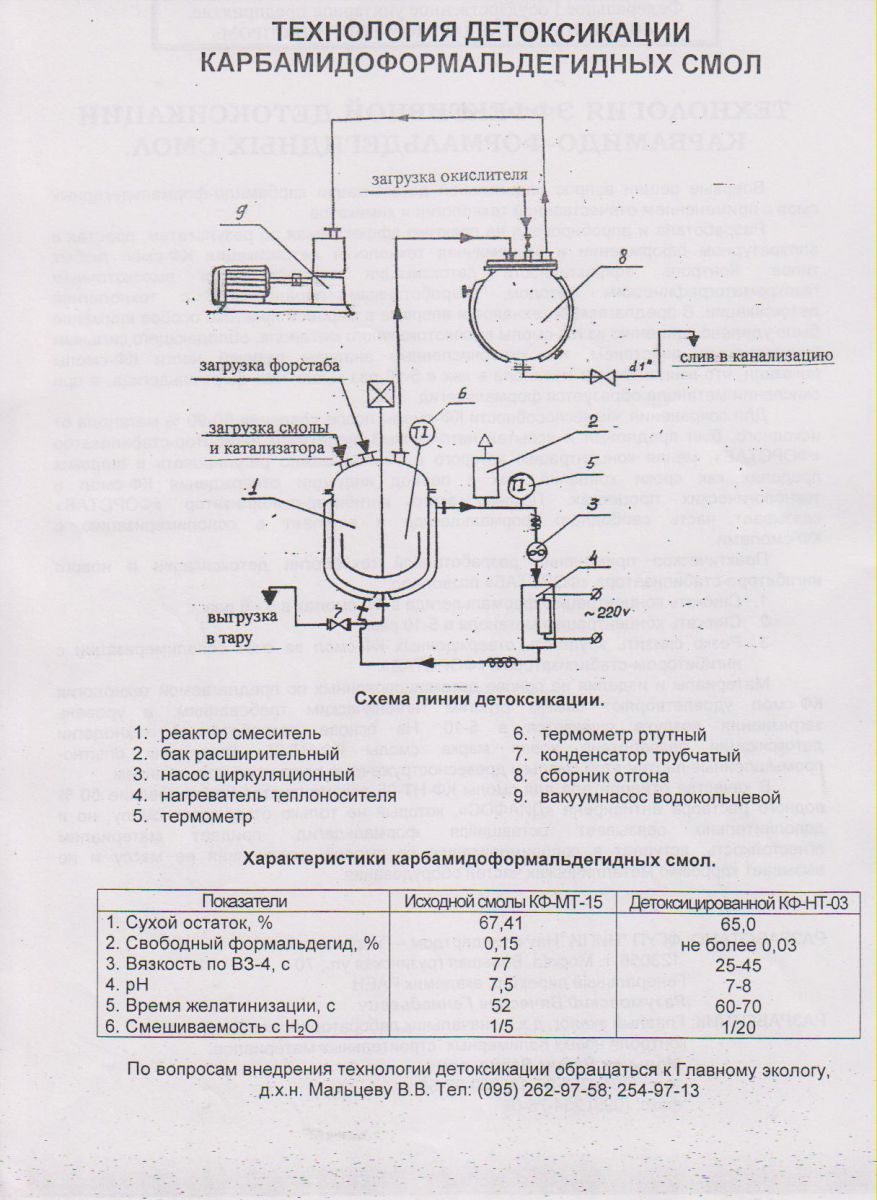

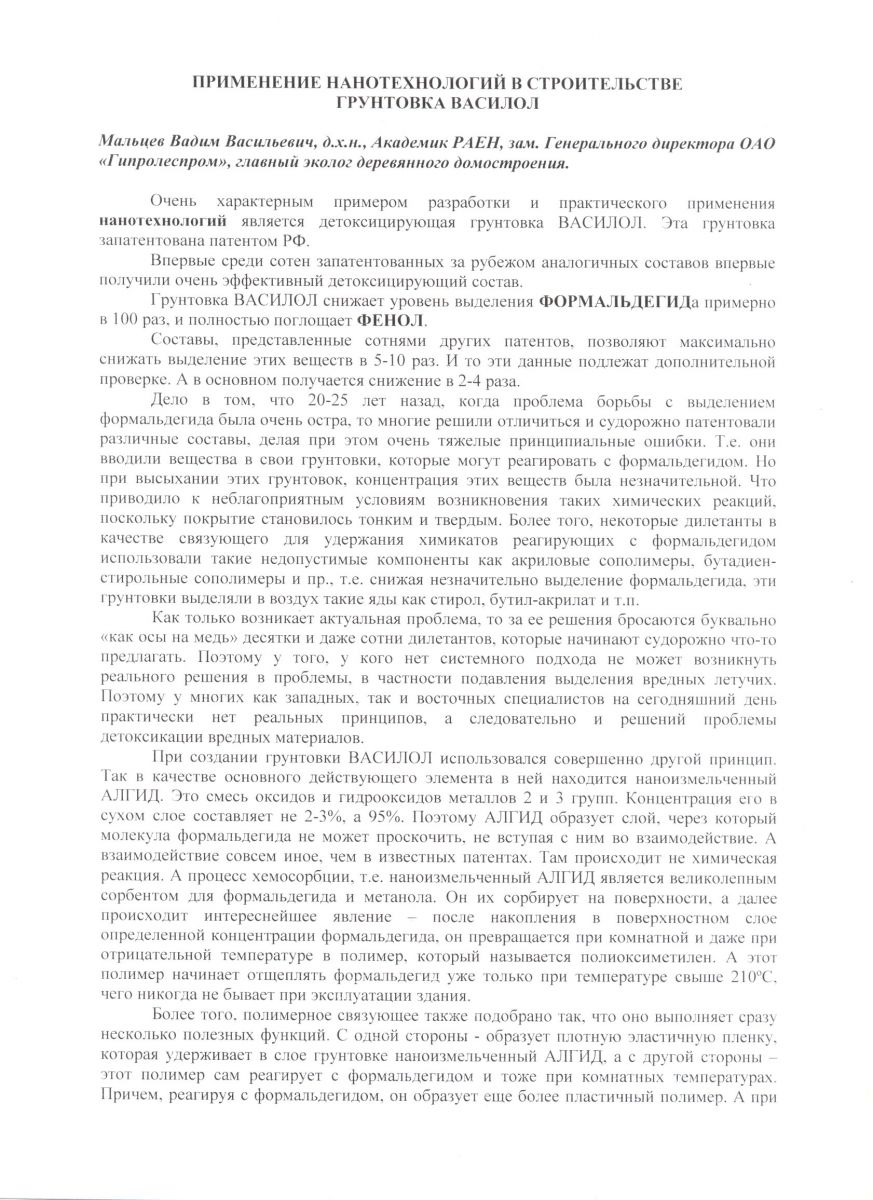

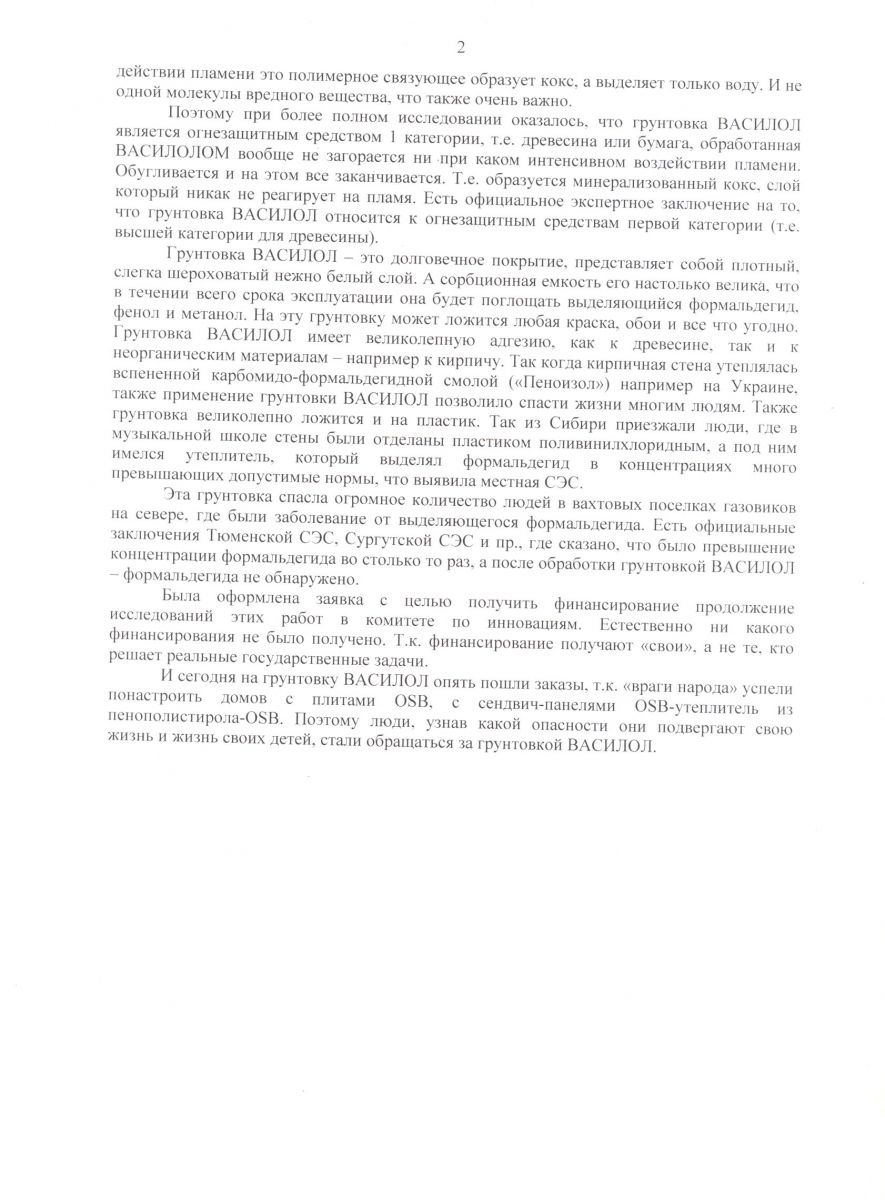

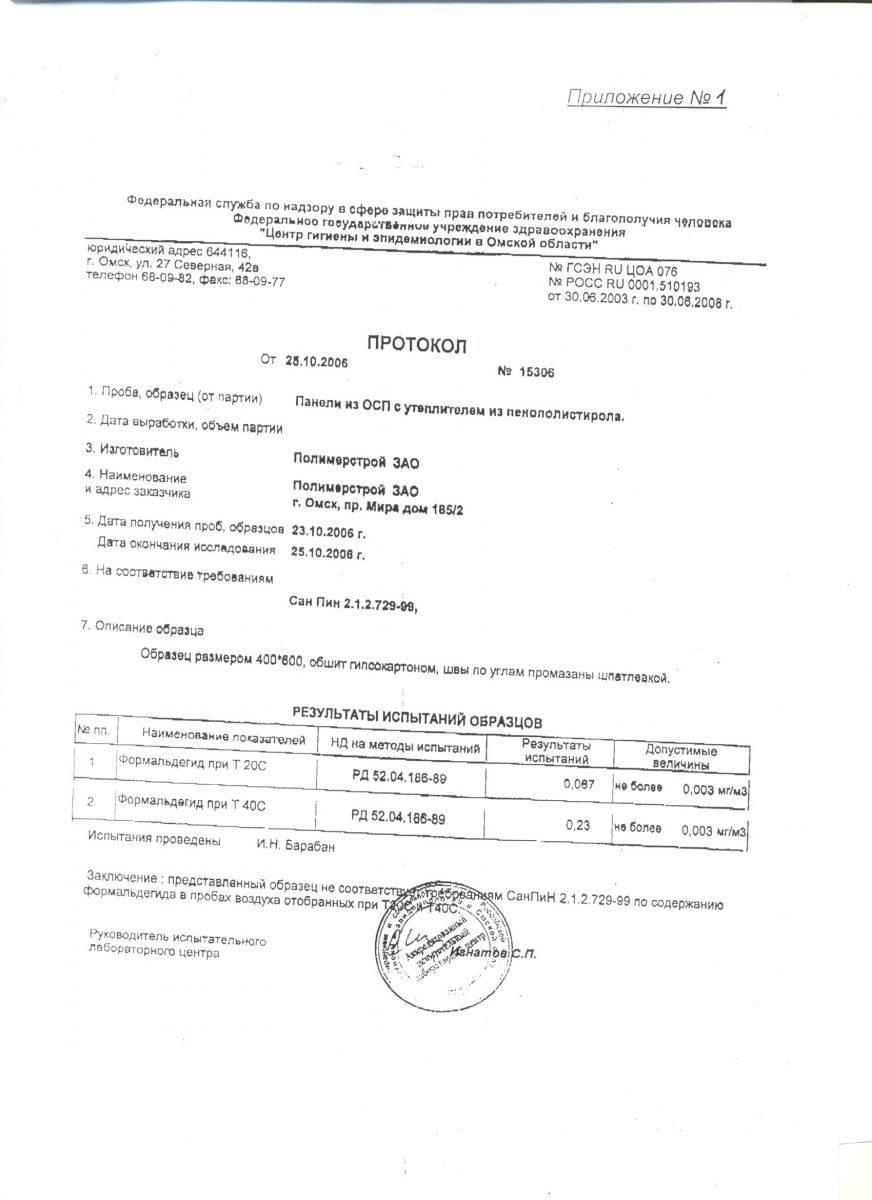

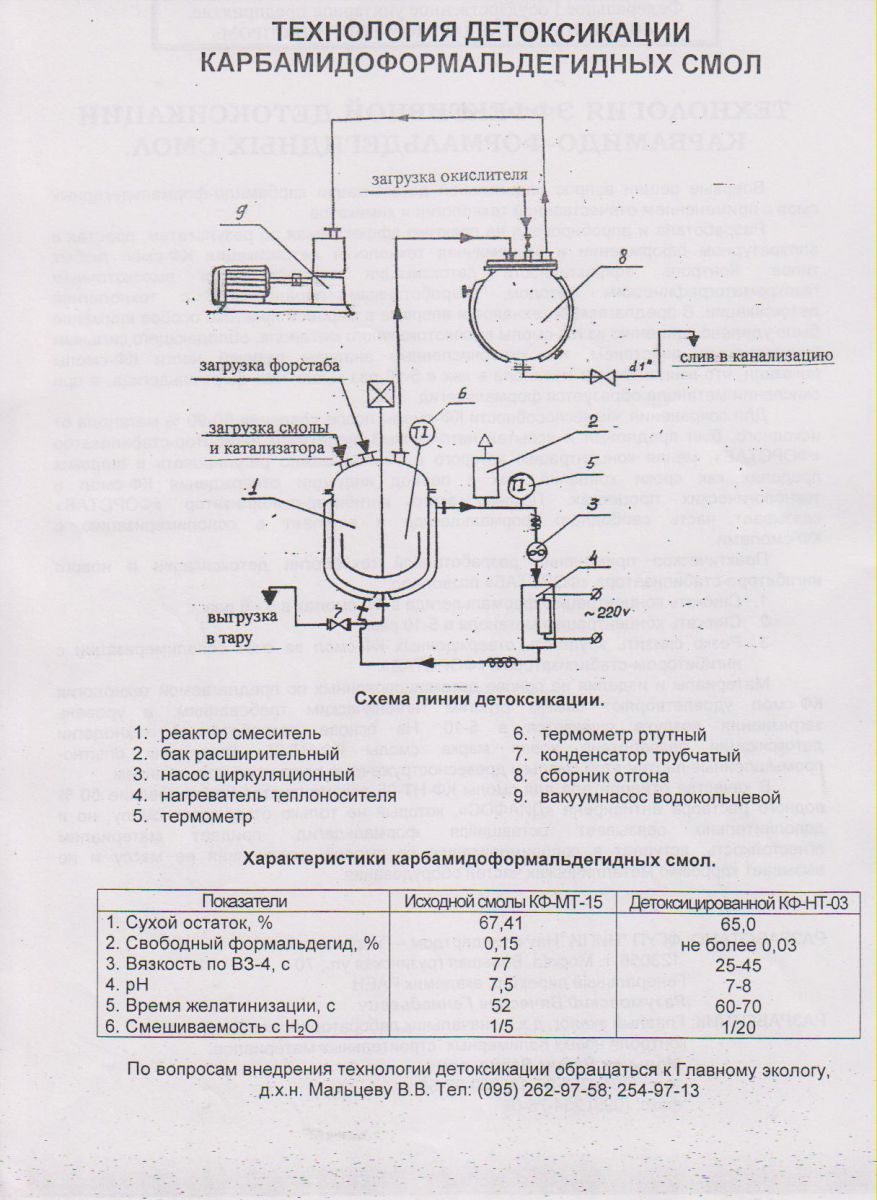

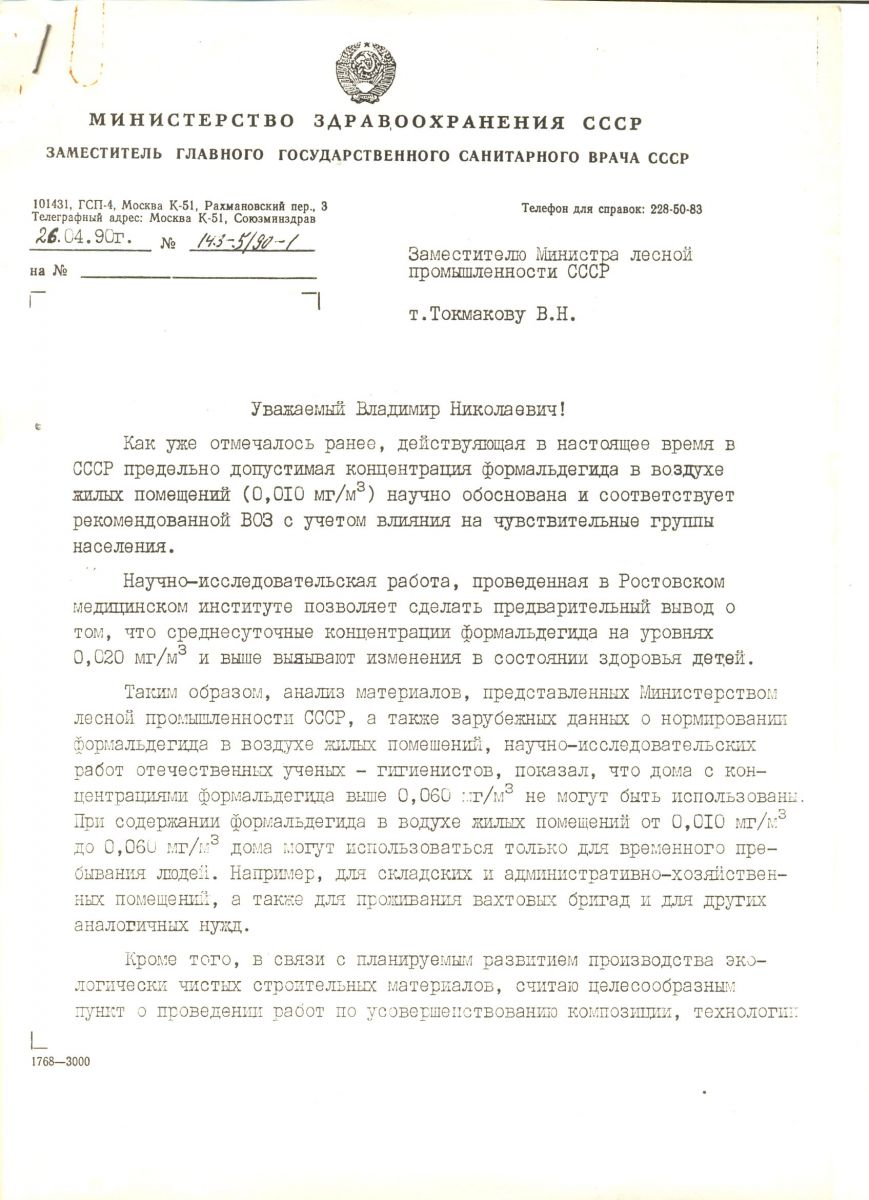

С целью многократного снижения содержания остаточного ФА в КФС и полного удаления из них метанола, была разработана технология детоксикации КФС, позволяющая полностью удалять метанол и снижать остаточный ФА до 0,01-0,05 % по КФС.

Для получения нетоксичных и трудногорючих древесноплитных материалов с КФС в их состав вводили хемосорбенты каталитического действия, которые избирательно сорбировали ФА и вызывали его полимеризацию в полиметиленоксид:

nCH2O→ [-CH2-O-] n

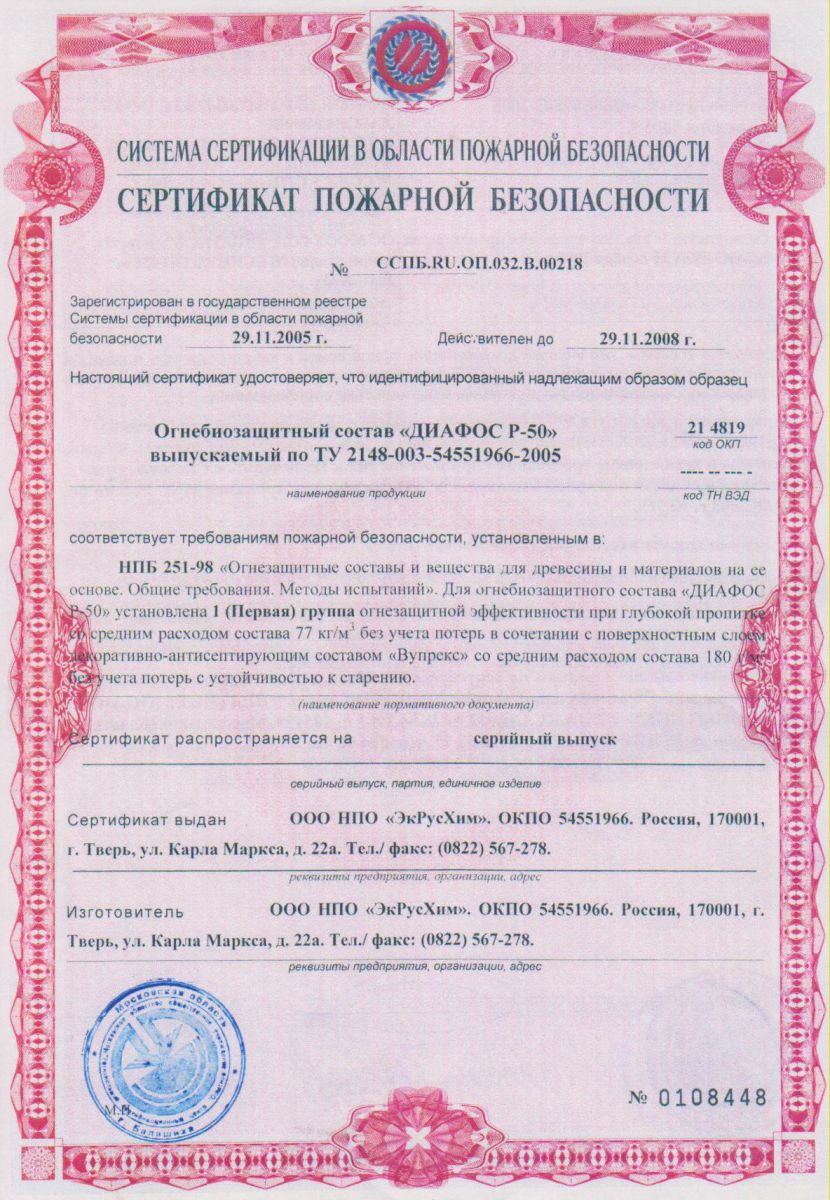

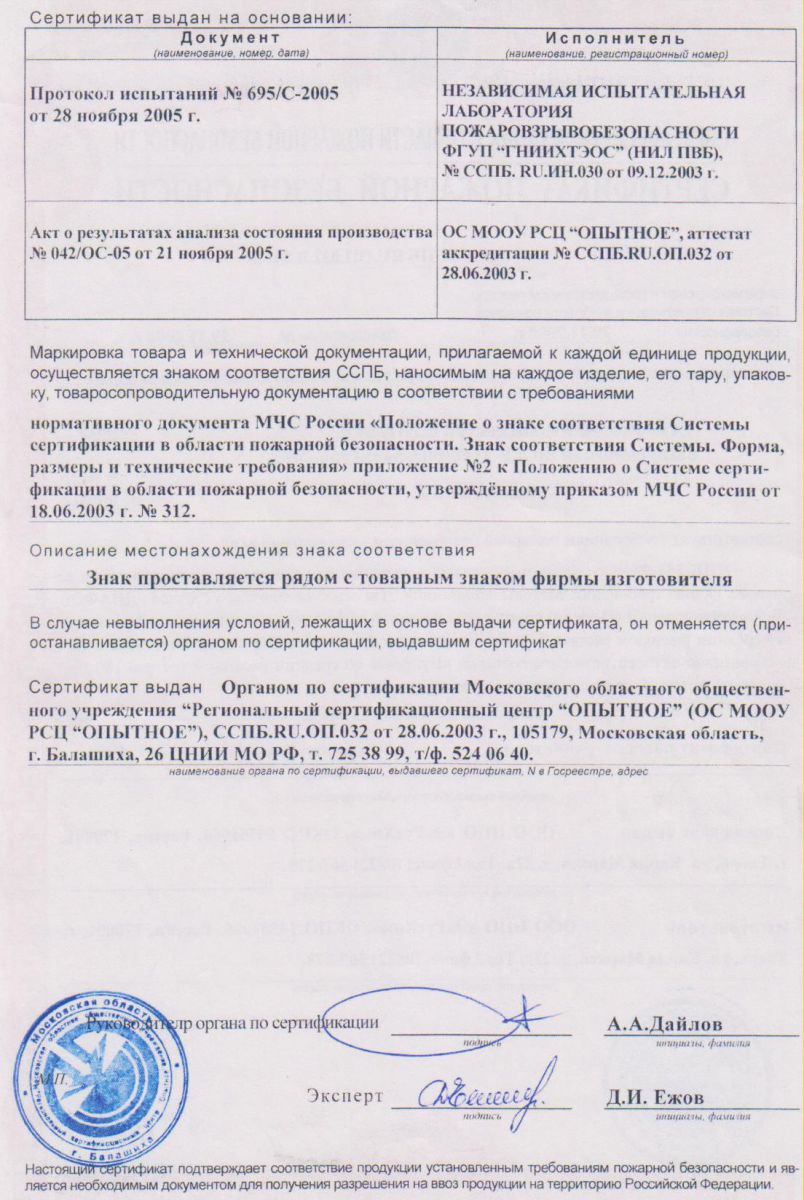

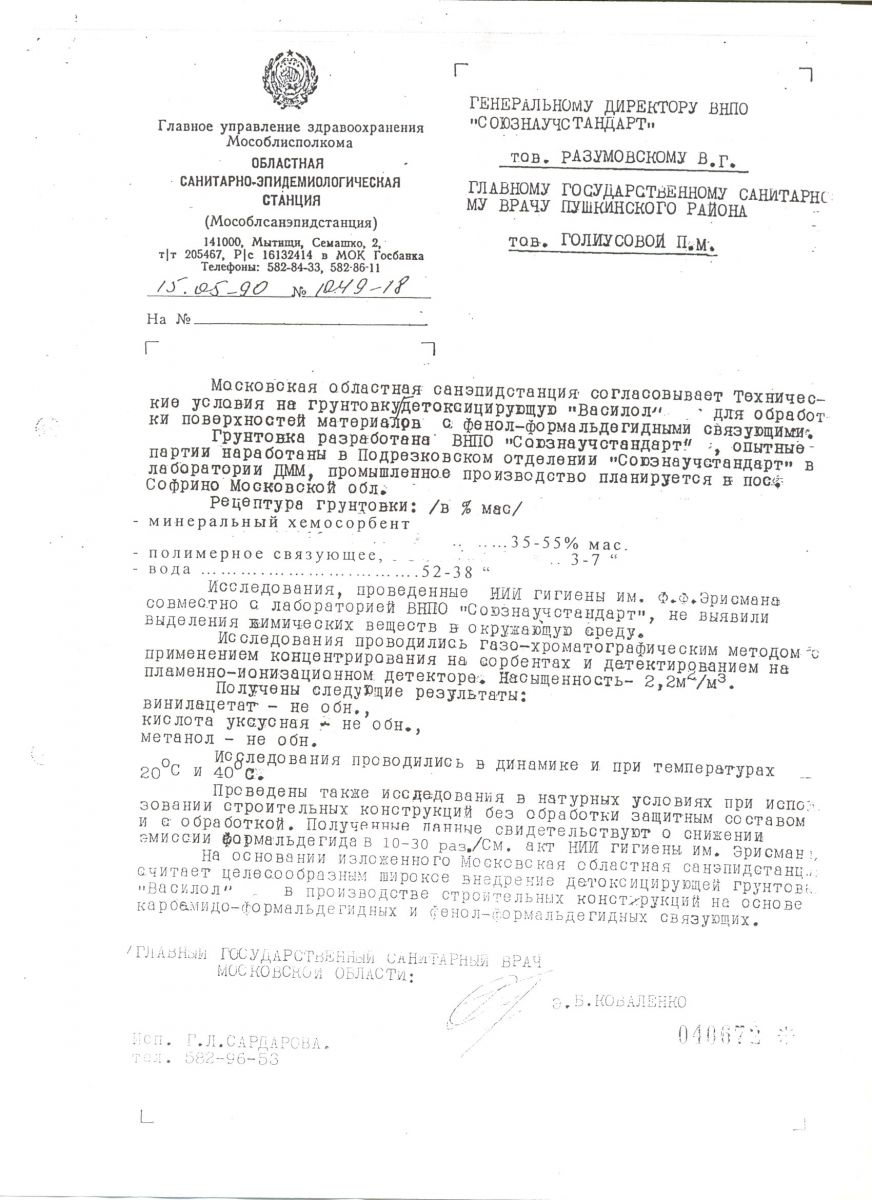

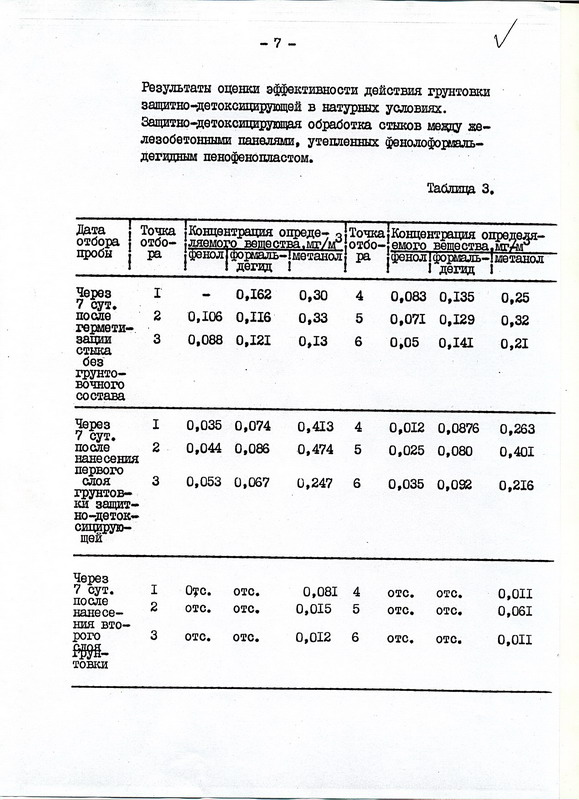

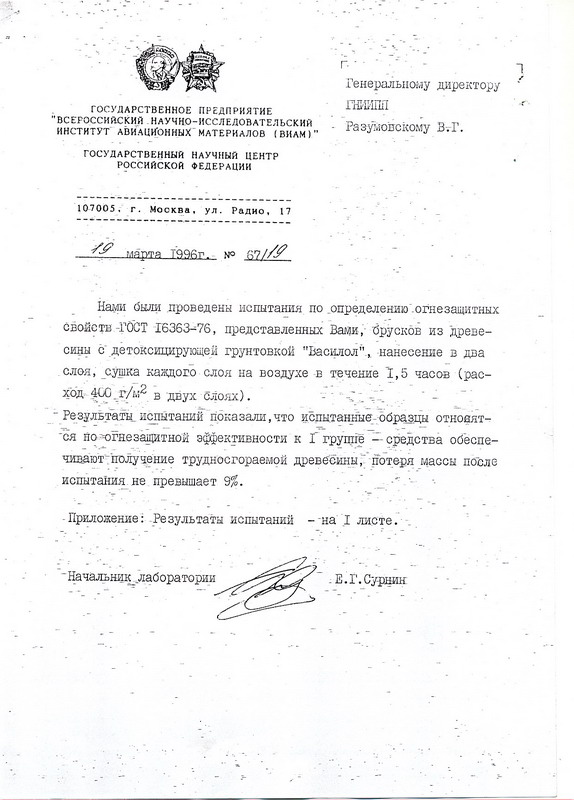

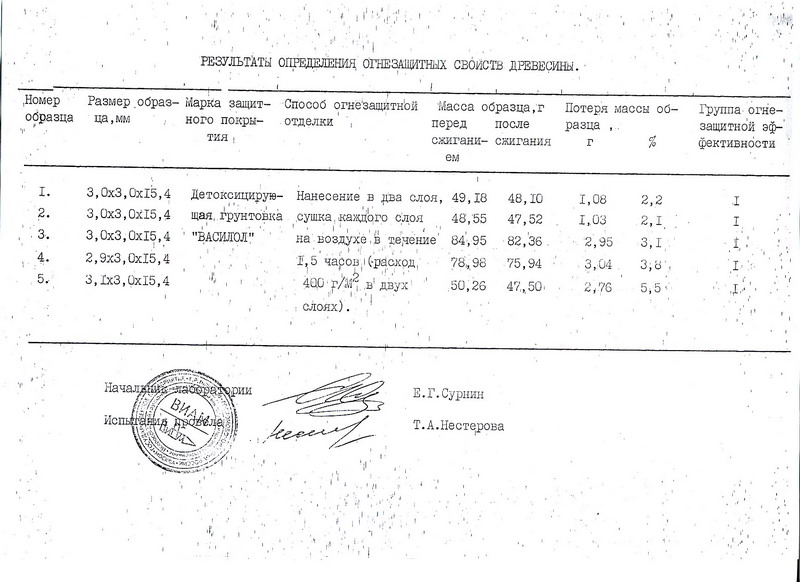

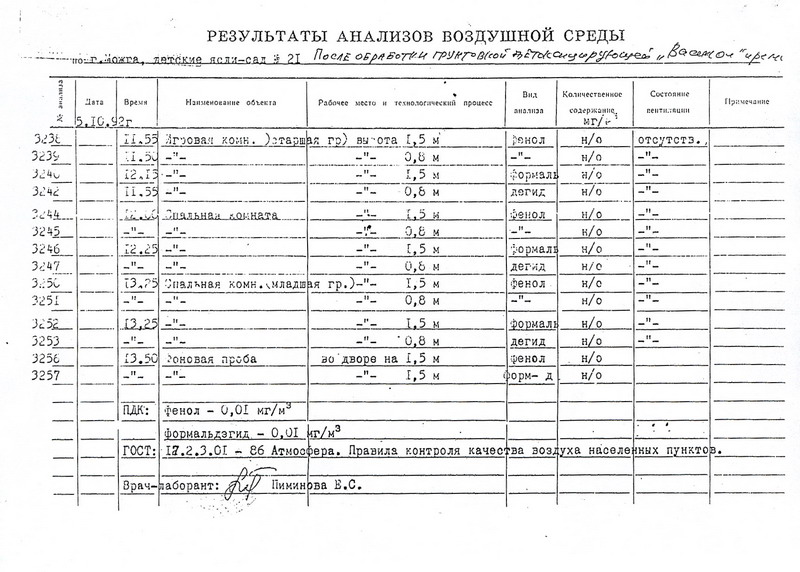

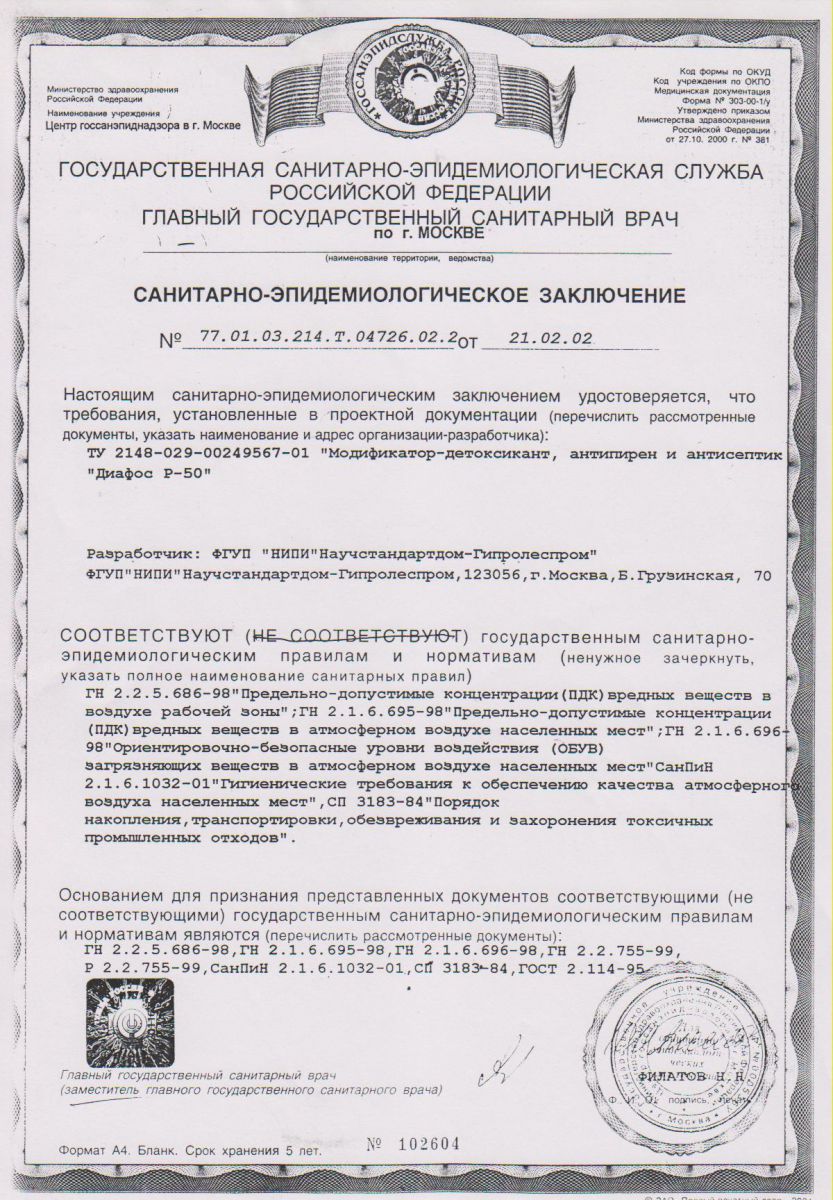

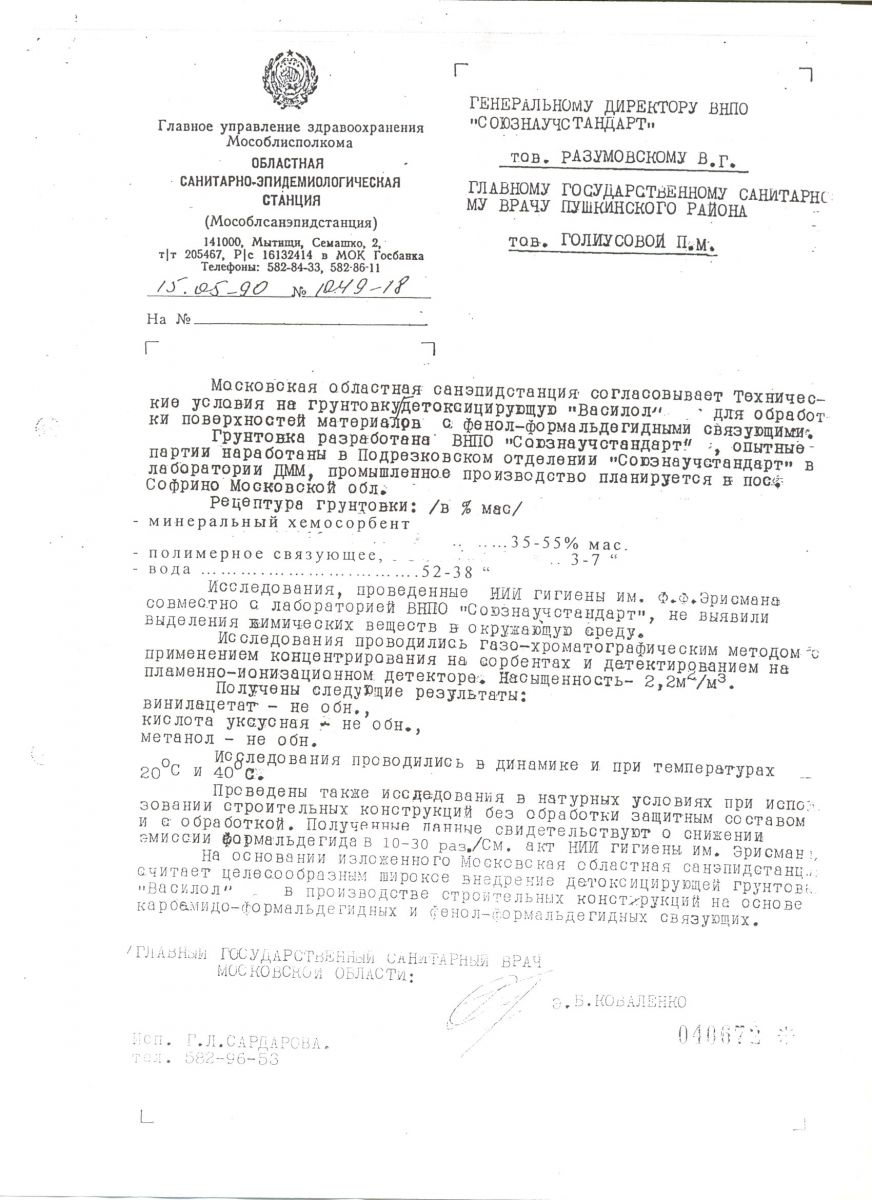

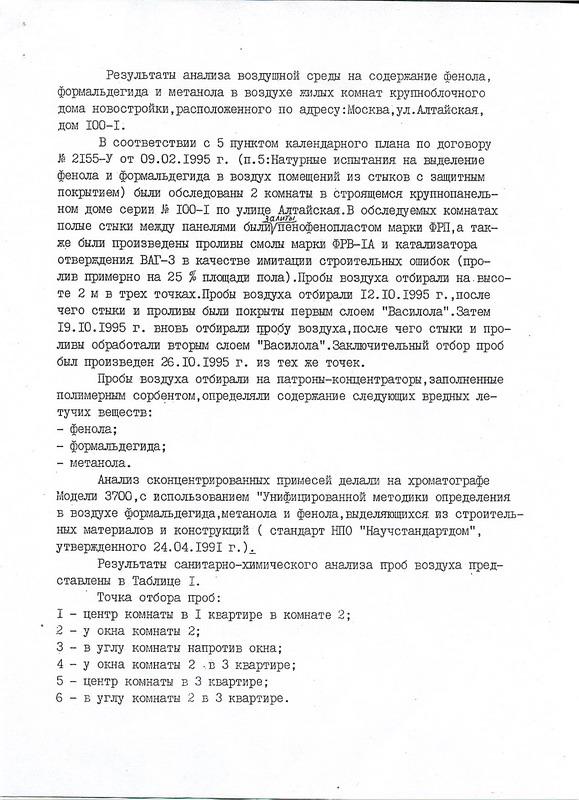

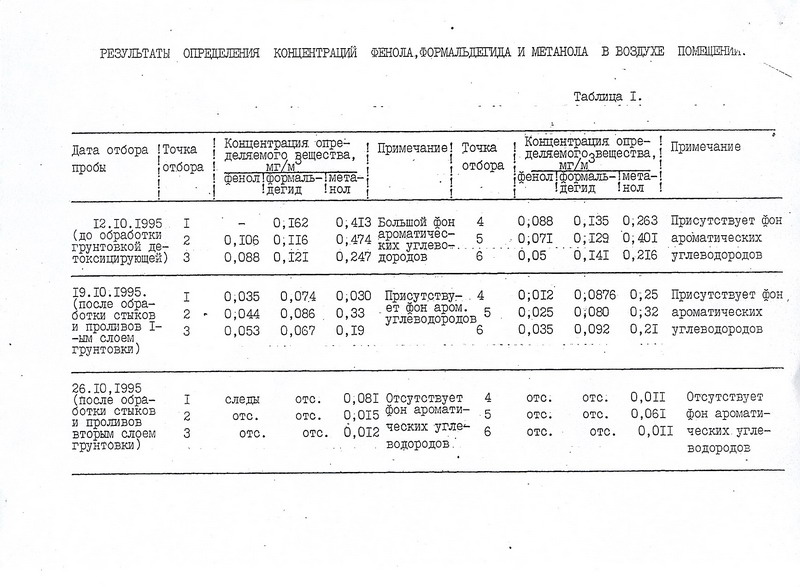

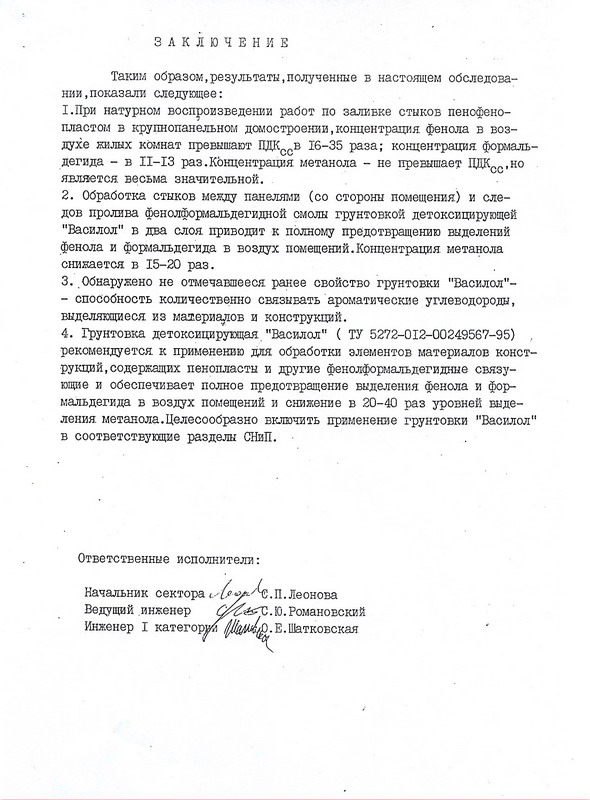

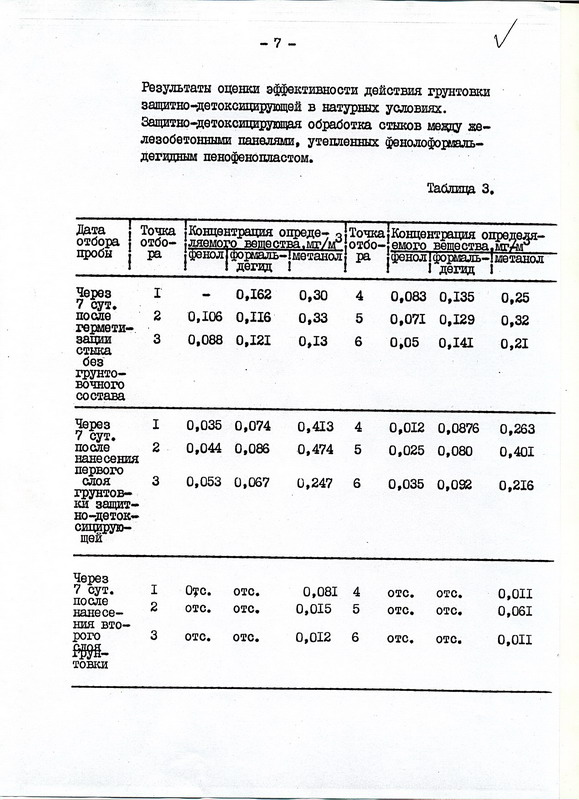

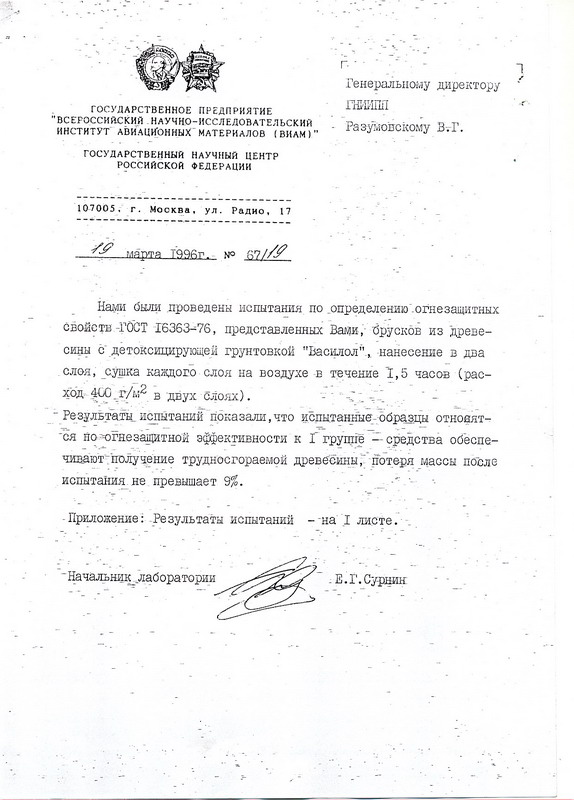

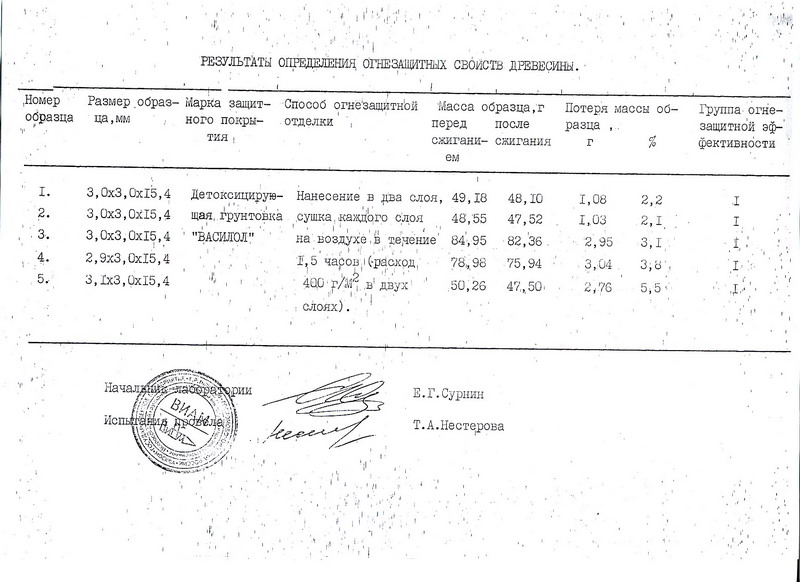

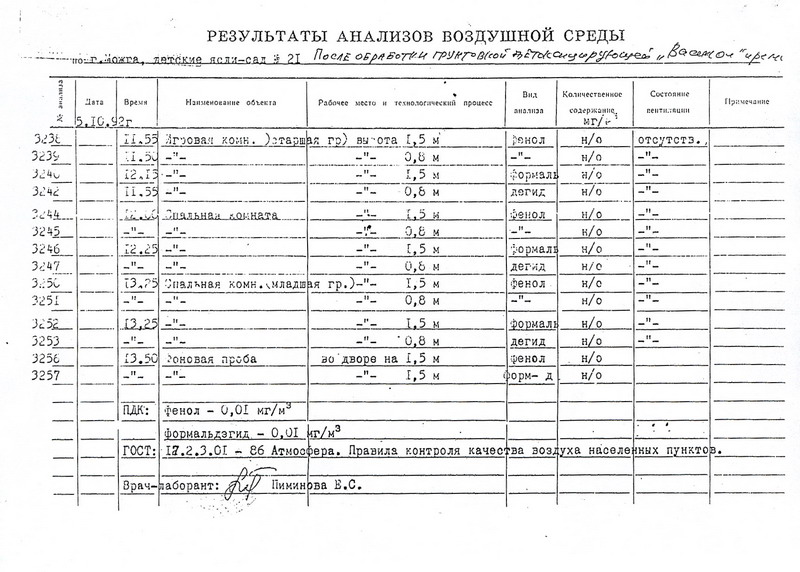

Для отверждения КФС использовали новый продукт Диафос-Р-50, который одновременно является катализатором отверждения КФС, антипиреном и поглотителем ФА. Для полного поглощения ФА поверхность плит покрывали грунтовкой детоксицирующей «Василол», что привело к снижению уровней выделения формальдегида практически до нуля, а по группе горючести плиты перешли из группы горючести Г4 в группу Г1.

«МАтериалы МАльцева»

|

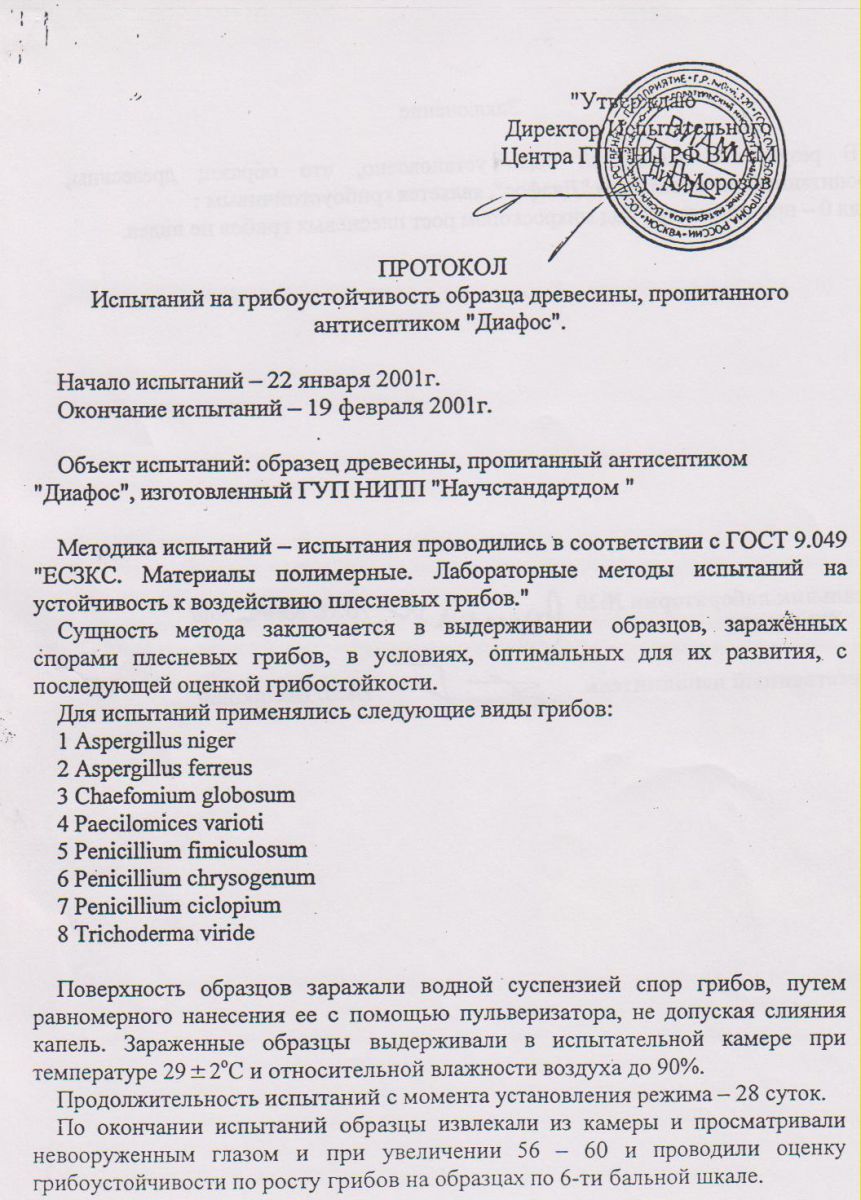

ТЕХНОЛОГИЯ ЭФФЕКТИВНОЙ ДЕТОКСИКАЦИИ

КАРБАМИДО-ФОРМАЛЬДЕГИДНЫХ СМОЛ.

|

|

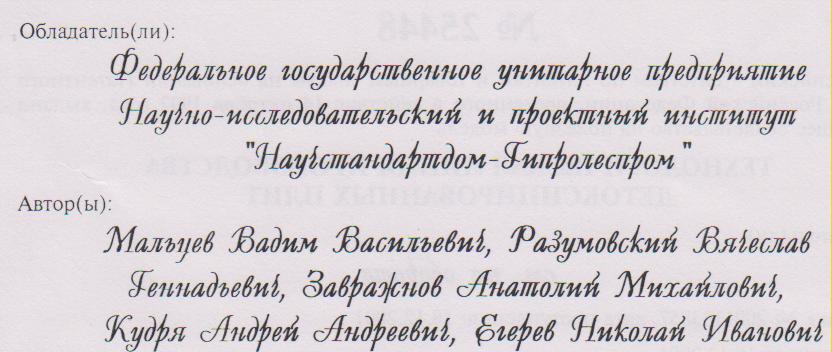

Впервые решен вопрос радикальной детоксикации карбамидо-формальдегидных смол с применением отечественной технологии и химикатов.

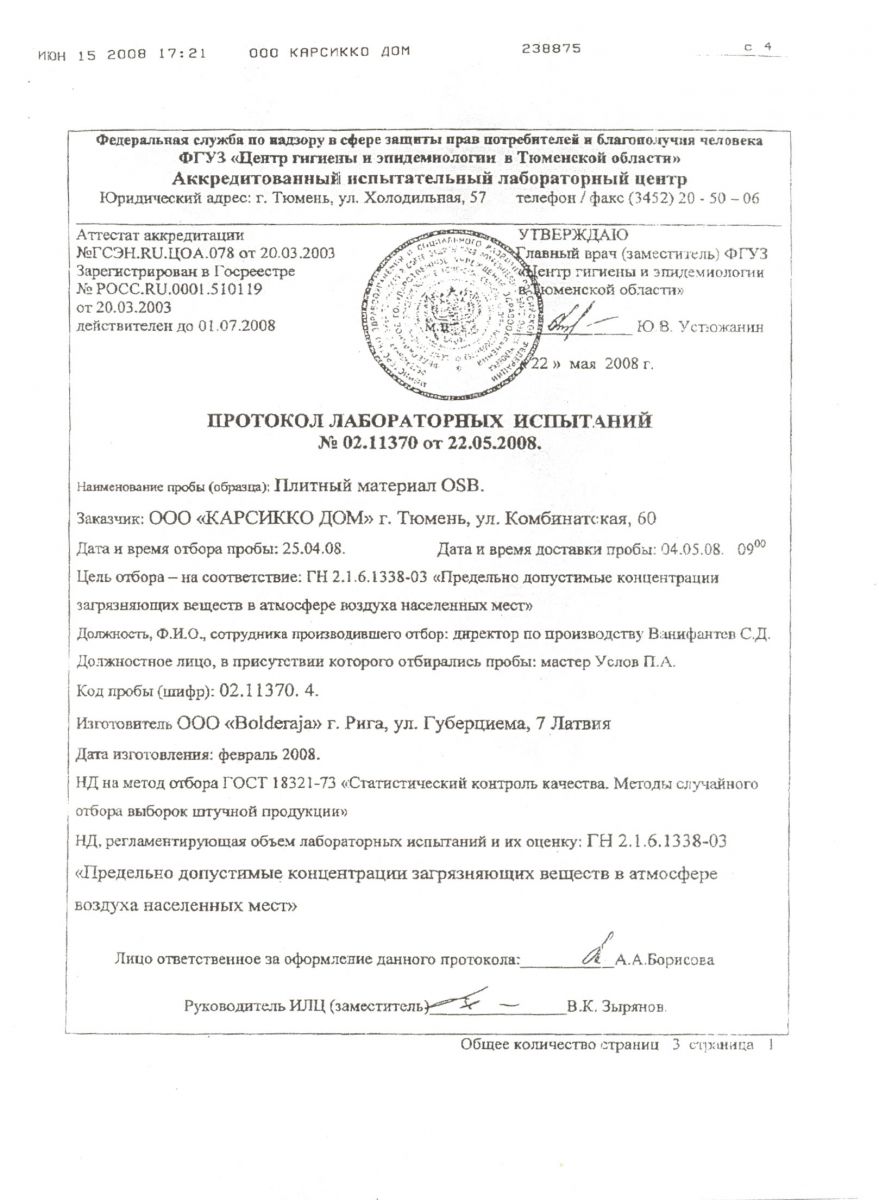

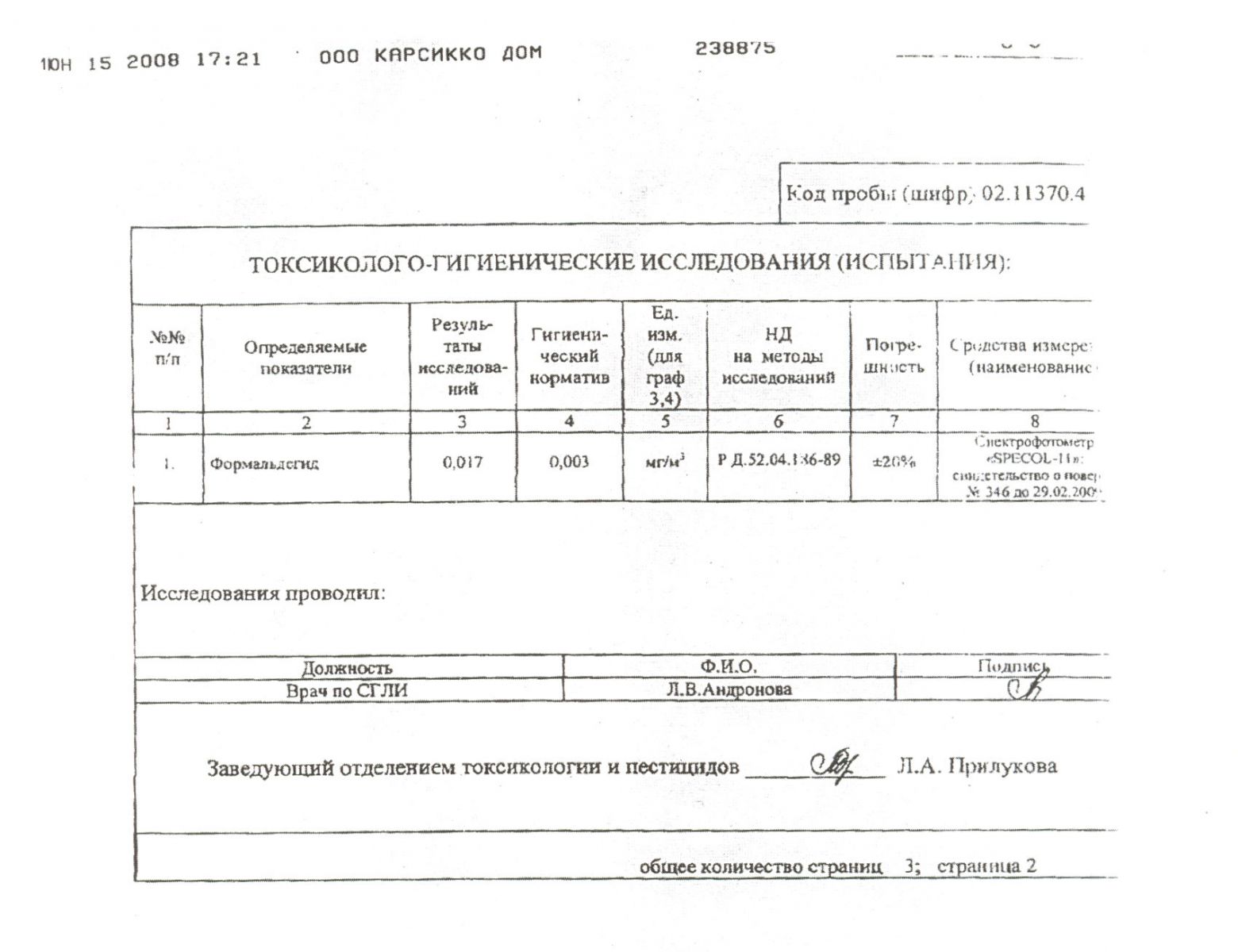

Разработана и апробирована на практике эффективная по результатам, простая в аппаратурном оформлении и экономичная технология детоксикации КФ-смол любых типов. Контроль эффективности детоксикации осуществляется высокоточным газохроматографическим методом, разработанным параллельно с технологией детоксикации. В предлагаемой технологии впервые в мировой практике особое внимание было уделено удалению из КФ-смолы высокотоксичного метанола, обладающего сильным кумулятивным действием, т.к. многочисленные анализы летучей части КФ-смолы показали, что концентрация метанола в них в 5-10 раз выше, чем формальдегида, а при окислении метанола образуется формальдегид.

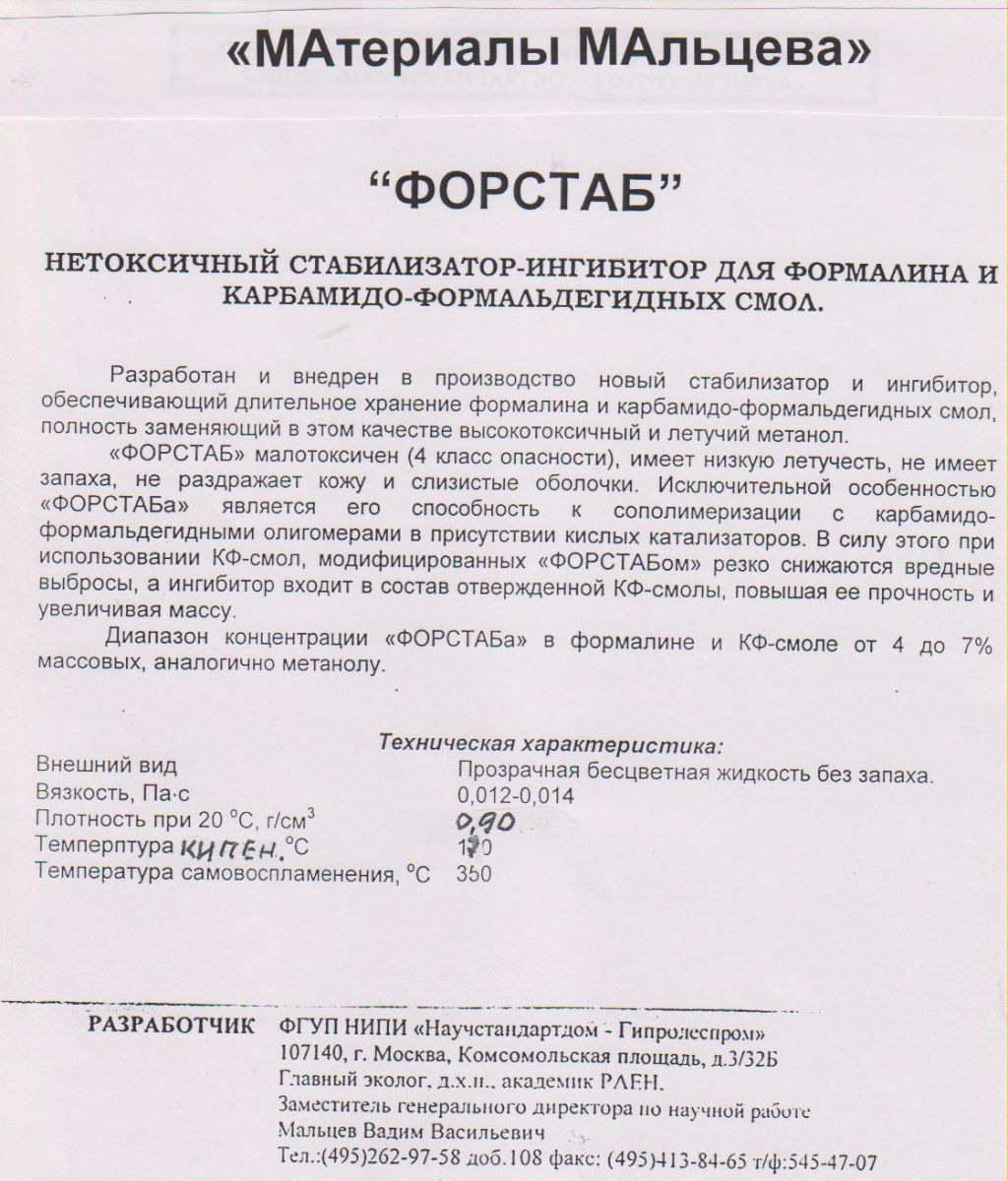

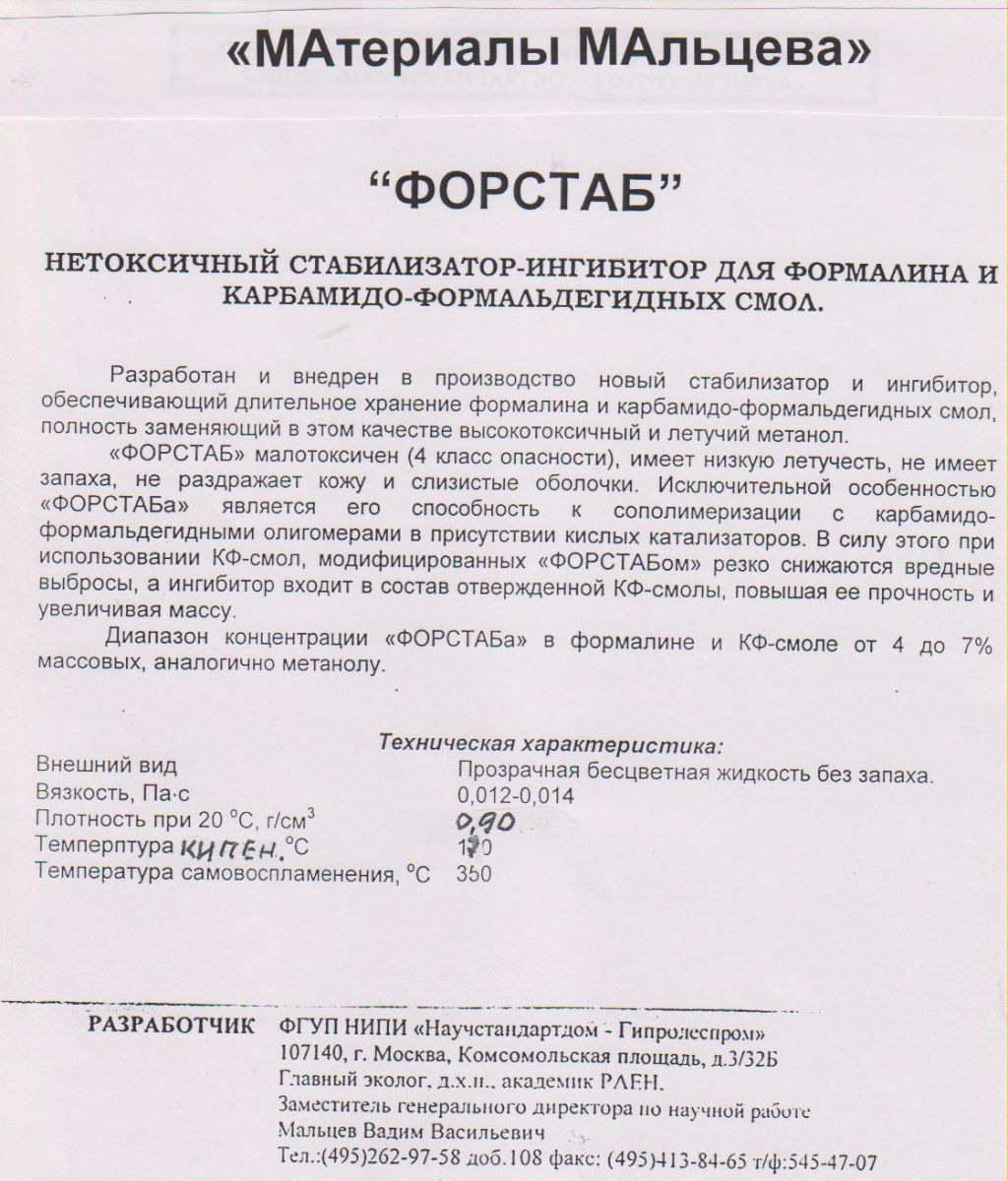

Для сохранения жизнеспособности КФ-смолы после удаления 80-90 % метанола от исходного, был предложен и испытан нетоксичный, нелетучий ингибитор-стабилизатор «ФОРСТАБ», меняя концентрацию которого в смолах можно регулировать в широких пределах, как сроки хранения, так и период индукции отверждения КФ-смол в технологических процессах. Помимо этого ингибитор-стабилизатор «Форстаб» связывает часть свободного формальдегида и вступает в сополимеризацию с КФ-смолами.

Практическое применение разработанной технологии детоксикации и нового ингибитора-стабилизатора «Форстаб» позволило:

1. Снижать концентрацию формальдегида в КФ-смолах в 3-6 раз.

2. Снижать концентрацию метанола в 5-10 раз.

3. Резко снизить хрупкость отвержденных КФ-смол за счет сополимеризации с ингибитором-стабилизатором «Форстаб».

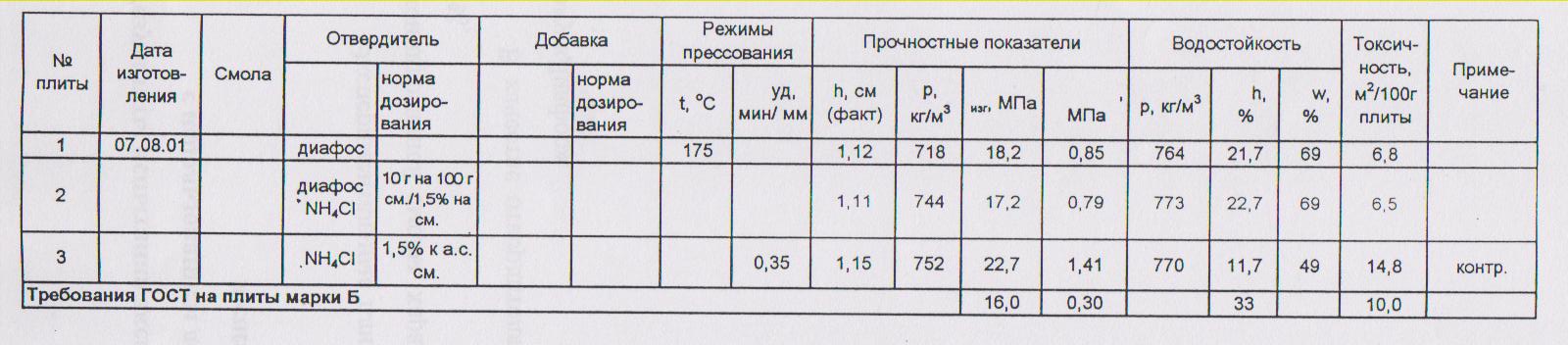

Материалы и изделия на основе детоксицированных по предлагаемой технологии КФ-смол удовлетворяют самым строгим гигиеническим требованиям, а уровень загрязнения воздуха рабочей зоны снижается в 5-10 и более раз. На основе разработанной технологии детоксикации разработана новая марка смолы КФ-НТ-05 . Выпущены опытно-промышленные партии этой смолы и древесностружечные плиты с ее применением.

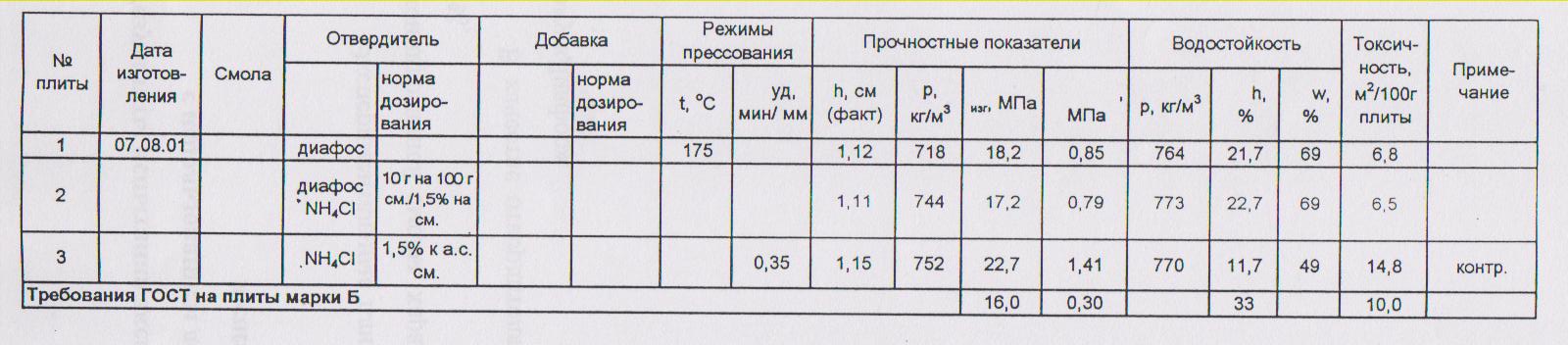

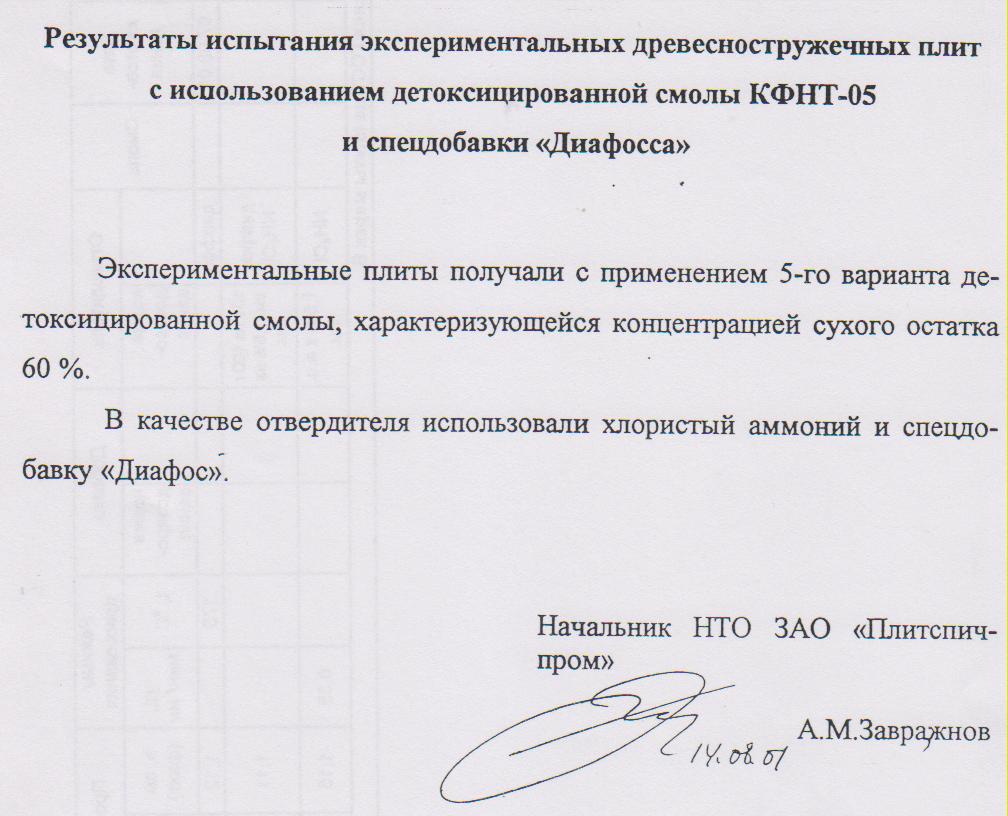

В качестве отвердителя для смолы КФ-НТ-05 рекомендуется использование 50% водного раствора антипирена «Диафос», Который не только отверждает смолу, но и дополнительно связывает оставшийся формальдегид, придает материалам огнестойкость, вступает в сополимеризацию со смолой, увеличивая ее массу и не вызывает коррозию металлических частей оборудования.

|

«МАтериалы МАльцева»

«ДИАФОС»

ЭФФЕКТИВНЫЙ НЕТОКСИЧНЫЙ, НЕЛЕТУЧИЙ

ОРГАНОМИНЕРАЛЬНЫЙ, РЕАКЦИОННО-СПОСОБНЫЙ АНТИПИРЕН С НЕОГРАНИЧЕННЫМ СРОКОМ ДЕЙСТВИЯ ДЛЯ ДРЕВЕСИНЫ, ТКАНЕЙ И ПОЛИМЕРНЫХ МАТЕРИАЛОВ.

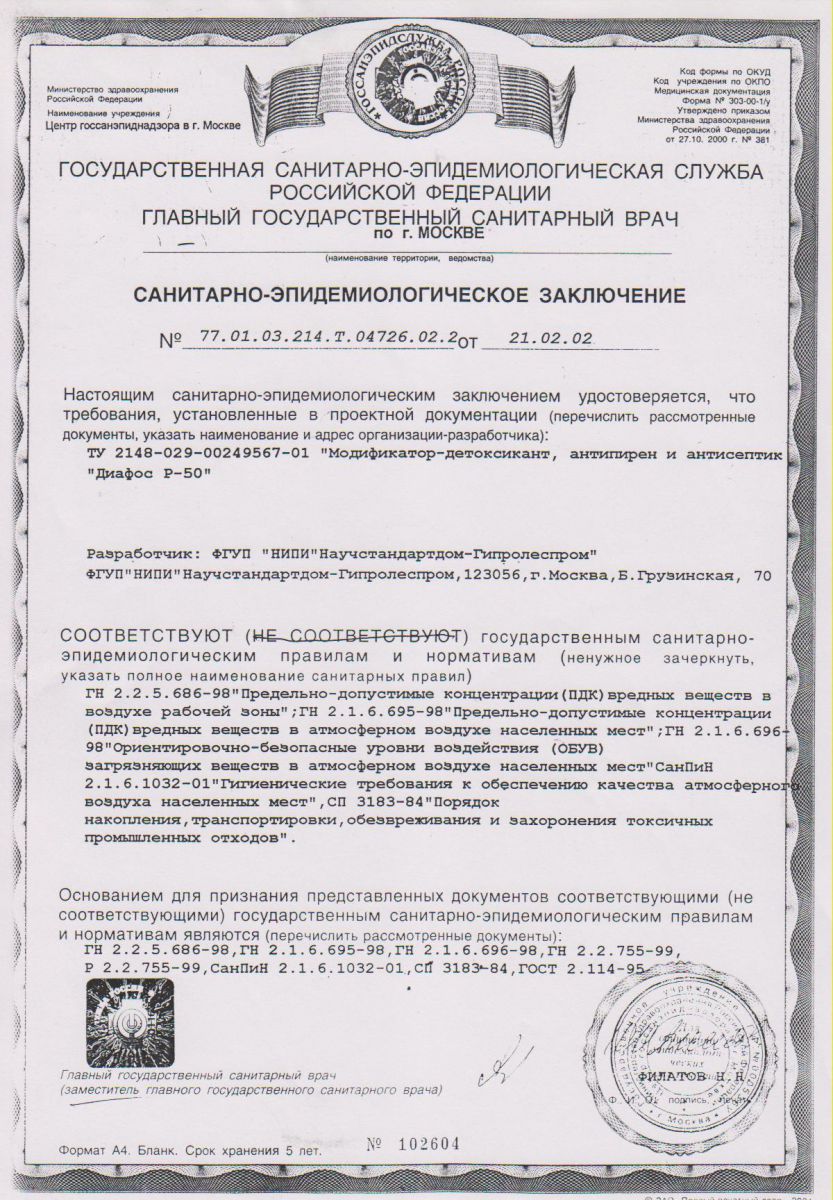

ТУ 2148-007-18916295-00

Гигиеническое заключение № 77.01.03.214.т.34937.11.0. от 29.11.00

Органоминеральный антипирен “ДИАФОС” разработан для повышения эффективности противопожарной обработки деревянных конструкций, тканей и огнезащиты полимерных материалов. «ДИАФОС» экологически чистый малотоксичный материал (IVкласс опасности), при обработке и сушке пропитанных изделий и тканей не выделяет вредных летучих веществ. При обработке деревянных изделий водными растворами «ДИАФОСа» с добавками, обеспечивается 1 категория огнезащиты древесины при потере массы после выноса образца из пламени от 1,5 до 3 %. При пропитке гидрофильных тканей повышение кислородного индекса до 50 и выше. «ДИАФОС» эффективен также при введении в состав ПВХ-композиций для материалов пониженной горючести.

Исключительной особенностью «ДИАФОСа» является его способность взаимодействовать с формальдегидом с образованием реакционно-способных олигомеров, а также вступать в реакцию сополимеризации с карбамидо- и фенолформальдегидными смолами с образованием полимерного водо-нерастворимого антипирена. Это свойство «ДИАФОСа» позволяет рассматривать его как исключительно перспективный продукт для производства водо-нерастворимых огнезащитных составов для технических тканей и наружных деревянных конструкций.

Выпускная товарная форма – прозрачный водный концентрат «ДИАФОСа» концентрацией 48-50 % («Диафос-Р50»).

Технические характеристики:

|

Внешний вид

Массовая доля основного вещества, % масс, не менее

Плотность при 20 оС, г/см3

рН 10 % водного раствора.

|

прозрачный водный концентрат

48

1,52

6-7

|

Перед использованием рекомендуем разбавлять «ДИАФОС-Р50» водой в пропорции 1:1 и обрабатывать деревянную поверхность 2 или 3 раза.

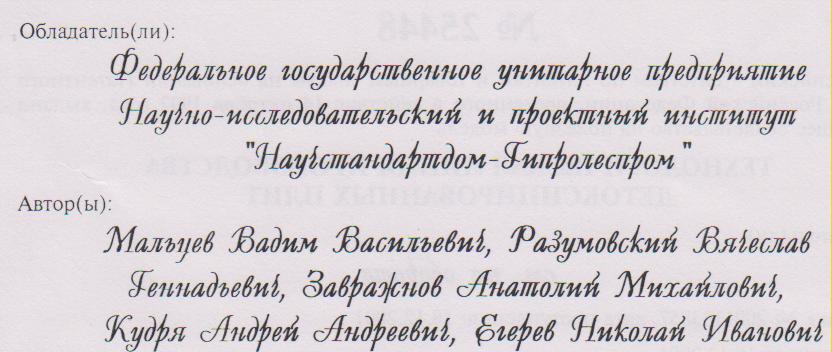

РАЗРАБОТЧИК:

Мальцев В.В., доктор химических наук, академик РАЕН,

главный эколог деревянного домостроения.

«МАтериалы МАльцева»

«АЛГИД»

МИНЕРАЛЬНЫЙ НЕТОКСИЧНЫЙ АНТИПИРЕН ДЛЯ ЛИГНОПОЛИМЕРНЫХ И ПОЛИМЕРНЫХ МАТЕРИАЛОВ ТУ 2386-007-00249567-94

Нетоксичный минеральный антипирен на основе гидроксидов металлов для лигноматериалов, поливинилхлорида и сополимеров-винилхлорида, синтетических каучуков, поливинилацетата и сополимеров винилацетата,

Наибольший эффект повышения огнестойкости полимерных материалов достигается при совместном применении состава «АЛГИД» с жидкими и твердыми фосфор- и фосфор -хлорсодержащими пластификаторами и некоторыми типами хлорированных соединений. Например, использование «АЛГИДа» в промазных ПВХ-материалах (трубная винилискожа) совместно с фосфор хлорсодержащим пластификатором-антипиреном типа «АННАФОС» и с добавками борсодержащего антисептика-антипирена типа «БОРАНС», позволило получить материал с кислородным индексом. Аналогичное значение кислородного индекса было получено при создании трудногорючего резинового линолеума для железнодорожного транспорта и автобусов, в составе которого «АЛГИД» применяется совместно с жидкими - и твердыми фосфорсодержащими пластификаторами-антипиренами.

Особенно важно отметить, что в указанных композициях и материалах «АЛГИД» применяли вместо токсичной, дефицитной для российских потребителей и дорогостоящей трехокиси сурьмы. Таким образом, промышленное применение «АЛГИДа» при производстве огнестойких полимерных материалов решает важную экологическую проблему - ликвидации загрязнений производственных помещений и окружающей среды токсичной пылью трехокиси сурьмы. «АЛГИД» марки «В» влажностью 8-14%, «АЛГИД» марки «БВ» влажностью 1%.

Технические характеристики:

Внешний вид Белый порошок без запаха

Плотность, г/см2 2,42

Массовая доля фракций менее 20 мкм.,%, не менее 80

Удельная поверхность, м2/г, не менее 14

Массовая доля влаги, %, не более 1,0

Потери массы при прокаливании (1100 °С), % 34,0-34,8

рН водной суспензии, (10 %) 7-8

Массовая доля оксида железа, %, не более 0,06

РАЗРАБОТЧИК:

Мальцев В.В., доктор химических наук, академик РАЕН,

главный эколог деревянного домостроения,

зам. генерального директора ОАО «Гипролеспром» по научной работе

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)