«Утеплители в современном строительстве и экологическая безопасность жилья».

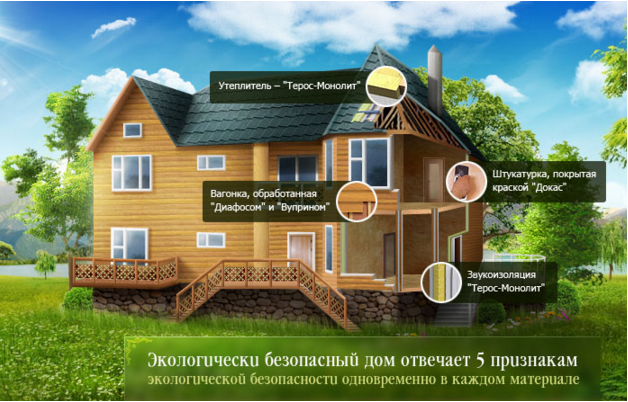

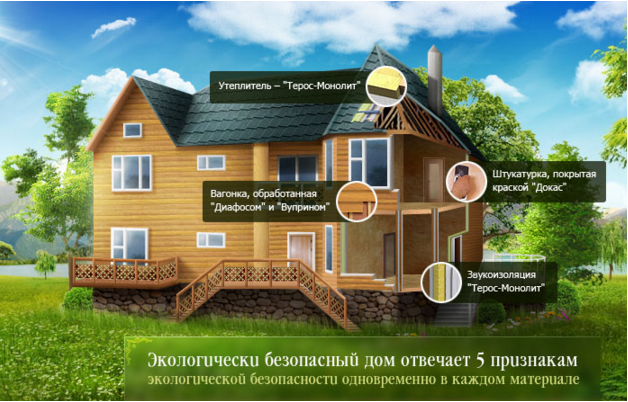

Поскольку в настоящем докладе основой является вопрос об экологической безопасности жилья, необходимо прежде всего определить и пояснить критерии, по которым эта безопасность определяется. Это необходимо не только для доказательности последующего изложения, но и связи с тем, что в области экологии жилья в настоящее время существует много путаницы, а также множество безграмотных и дезориентирующих утверждений и рассуждений. На первом рисунке изложены научно обоснованные критерии, с исчерпывающей полнотой отражающие проблему экологической безопасности жилья вообще и комплектующих жилье строительных материалов в частности.

Определившись с вопросом критериев экологической безопасности жилья, перейдем к основной части доклада, а именно, в какой степени соответствуют или не соответствуют этим критериям важнейшие элементы жилых и общественных зданий – утеплители.

Последняя четверть ХХ века охарактеризовалась противоречивыми тенденциями в области производства и применения утеплителей в строительстве вообще и в жилищном строительстве в особенности. В дальнейшем изложении речь пойдет только о строительстве жилых и общественных зданий. В чем состоит суть этих противоречий?

С одной стороны, происходило массовое внедрение в производство и строительство относительно новых утеплителей, основой которых являлись вспененные полимеры или полимеры выступали в качестве связующих при производстве утеплителей: вспененная карбамидоформальдегидная смола («Пеноизол»), пенополистирол, пенополиуретан, стеклянные и минеральные ваты (маты) с фенолформальдегидными связующими, минеральные и базальтовые плиты с карбамидоформальдегидными и фенолоформальдегидными связующими.

Производство и применение указанных утеплителей достигло в последней четверти ХХ века огромных масштабов (миллионы кубометров в год).

Однако параллельно этому процессу шел процесс осознания специалистами в области гигиены и токсикологии полимеров, а также населением развитых промышленных стран, очень неприятных и губительных для здоровья последствий массового применения этих материалов в строительстве.

В этом смысле наиболее характерным и ярким примером является история утеплителей на основе вспененной карбамидо-формальдегидной смолы как утеплителя, получившего в нашей стране название «Пеноизол». Этот материал под названием «Мипора» был разработан в 30-х годах ХХ века в Германии и получил широкое распостранение в Европе, США и Канаде в период с 1955 по 1985 г.г.

Разработчики и производители этого материала с огромной энергией объясняли потребителям необыкновенные преимущества этого утеплителя: высокие теплоизоляционные свойства, дешевизна, технологичность в применении, плотность: 10-30кг/м3; коэффициэнет теплопроводности “Л” от 0,028 до 0,038 Вт/м.с.

Как ни странно, в хор апологетов Пеноизола в 70-х годах ХХ века включились также солидные организации, как ЦНИИСК им. Кучеренко (дал заключение о горючести не хуже Г2) и институт Химической физики РАН, написавшими в заключении, что «время эксплуатации пеноизола не ограничено».

В Западной Европе, США и Канаде в 70-х годах происходил самый настоящий бум применения этого утеплителя в строительстве. Я лично наблюдал элементы этого бума в Англии в 1977 г., когда нашей делегации одна из строительных фирм демонстрировала процесс утепления кирпичного дома карбамидо-формальдегидной пеной, при чем на нас смотрели снисходительно, как на папуасов. На мое осторожное замечание, учитывается ли при этом возможность выделение формальдегида в воздух помещений, мне ответили презрительным молчанием и, по-моему, они даже не знали, что такое формальдегид.

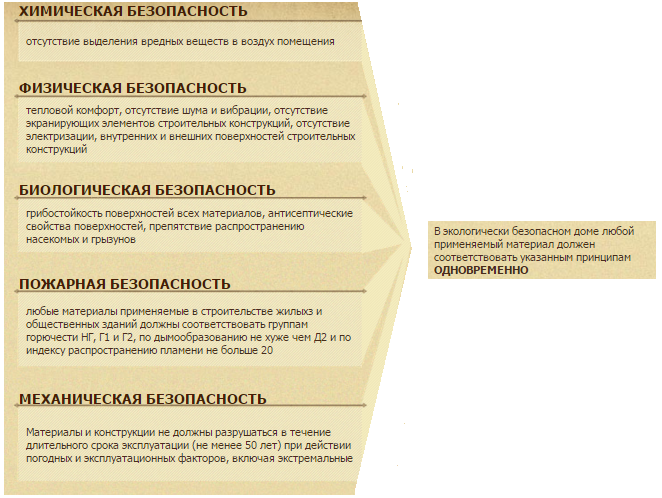

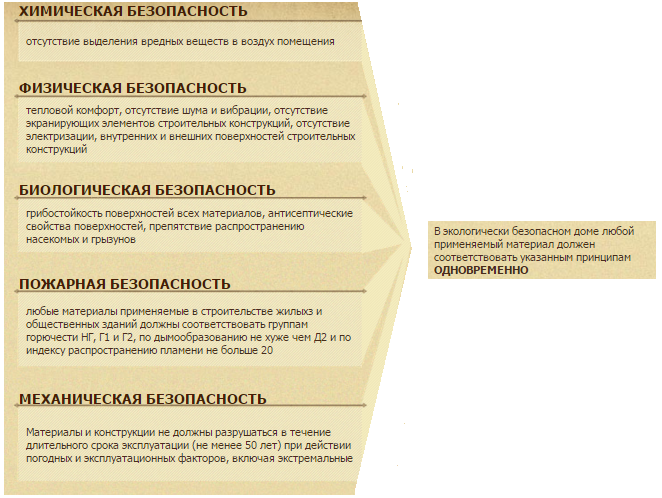

С тех пор прошло 10 лет, и в Европе и США один за другим начались скандалы, вызванные резкими претензиями массы жильцов утепленных домов по поводу запахов, раздражения слизистых и верхних дыхательных путей и плохого самочувствия. Медико-гигиенические обследование этих помещений показали недопустимо высокие концентрации формальдегида в воздухе. Начались судебные процессы, массовые разорения фирм, занимавшихся этим утеплителем и даже самоубийства владельцев этих фирм. К концу 80-х годов с утеплителем типа «Пеноизол» в Европе было раз и навсегда покончено. Больше он туда не возвращался. Аналогичным образом развивались события и в СССР, только с затяжкой на 5 лет. Нашлись и у нас энтузиасты типа «все, что на Западе, это хорошо и надо этому подражать», в том числе образовалась группировка сторонников «Пеноизола» и в нашем институте, головном в СССР в области деревянного домостроения. Этот «энтузиазм» закончился общественным грандиозным скандалом, в разборке которого я лично принимал участие как эксперт. В итоге Минздрав СССР издал постановление № 02.11.89 МЕ 15037-65 от 5 октября 1989 г., за подписью Зам. Главного государственного санитарного врача СССР Склярова А.М. о полном запрете применения в строительстве материалов, содержащих карбамидо-формальдегидные смолы.

Этот документ перед Вами и учите, что РФ является правоприемницей СССР и это Постановление имеет правовую силу и сегодня, его никто не отменял! В СССР также «погорели» большое количество фирм, имевших прямое отношение к внедрению пеноизола в строительстве, например, крупный домостроительный комбинат в г. Пенза. Все это классический и трагический пример полного игнорирования экологических аспектов производства и внедрения новых строительных материалов. Вот вам и «папуасы»!

.JPG)

Если же Вы думаете, что этот тяжкий урок пошел впрок, то вы глубоко заблуждаетесь! Черное знамя массового отравления людей токсичными утеплителями подняли и понесли вперед активисты внедрения в строительство пенополистирола и панелей ОСБ, СИП-панели, а также производители минераловатных утеплителей с феноло-формальдегидными связующими. Эти опасные утеплители также заимствованы из западных стран и прежде всего из США, у которых избыток пенополистирола появился во второй половине 50-х годов и особенно после завершения войны во Вьетнаме в связи с сокращением производства напалмовых бомб, для которых пенополистирол являлся основным компонентом.

В чем же опасность применения полистирола в жилищном строительстве с точки зрения полимерной науки и экологии жилья? Прежде всего, пенополистирол любого типа состоит из вспененного полистирола, а полистирол относится к термодинамическим неустойчивым полимерам, т.е. он постоянно отщепляет свой мономер – стирол (С):

Образующийся стирол испаряется или диффундирует в окружающую среду и термодинамическое равновесие постоянно сдвигается вправо, т.е. в сторону непрерывного образования высокотоксичного стирола, который вызывает множественные заболевания, в том числе рак и, что не менее трагично, долговременные вдыхания паров стирола вызывает уродство зародыша в чреве матери, т.е. стирол является еще и эмбриогенным ядом. Недаром предельно допустимая концентрация стирола в атмосферной среде составляет 0,002 мг/м3, что соответствует веществам 1-го класса опасности. Таким образом, с точки зрения химической безопасности жилья пенополистирол в любом виде категорически недопустим в жилищном строительстве, тем более, что среди загрязнителей воздуха жилых помещений стирол обладает наибольшей кумулятивностью, т.е. способностью накапливаться в организме человека. Действительно, коэффициент кумулятивности для оксида углерода (угарного газа) составляет 0,12, для фенола 0,28, для формальдегида 0,58, для бензола 0,63, а для стирола 0,70!!

Несколько лет назад Всемирной организацией здравоохранения (ВОЗ) стирол был внесен в список прямых канцерогенов, а в 2013 г. канцерогенность стирола признали даже США, которые очень неохотно признают экологическую опасность распространенных промышленных химикатов. В заключение раздела о «высоких достоинствах» пенополистирола необходимо отметить его полное несоответствие принципу экологической безопасности.

В рекламных материалах по ППС часто встречаются утверждения, что ППС по горючести соответствует группе горючести Г-2, а некоторые, наиболее наглые, заявляют о группе горючести Г-1 и даже показывают видео, на которых кусок ППС поджигают пламенем газовой горелки, при этом он съеживается, но не воспламеняется. На чем основан этот фокус для неграмотной публики? Дело в том, что в состав ППС вводят уже очень давно бромсодержащие антипирены типа тетра бром-пара-крезола, а также другие бромсодержащие антипирены, мировым лидером по производству которых до последнего времени были США.

Итак, в течение нескольких минут при действии пламени горелки происходит 2 явления:

1) ППС съеживается до мизерного объема;

2) ППС не загорается.

Что же происходит в реальных условиях и приводит к многочисленным человеческим жертвам? Пенополистирол плавится в объеме конструкции, а пожар продолжается. Наконец действие антипирена заканчивается и расплав загорается и температура его горения 1150ОC, т.е. температура плавления стали, почему именно ППС и используют для производства напалмовых бомб. Причем вспыхивать может не только плав ППС, но и пары стирола, т.к. при действии пламени до 80%ППС разлагается до стирола, а он горюч и взрывоопасен. Именно из-за этого отравилось 170 человек в печально известной «Хромой лошади», а в этом году при пожаре в торговом центре в г. Казань, где в том числе согнулись и обрушились стальные конструкции здания.

Но объективная реальность и законы химической токсичности нанесли пенополистирольщикам еще один удар: международные организации здравоохранения недавно признали бромсодержащие антипирены высокоопасными химикатами с рекомендацией на прекращение их промышленного применения. Здесь уже комментарии излишни!

Какую же физическую опасность представляет ППС в строительстве? Дело в том, что закладывая плиты ППС внутрь ограждающей конструкции для ее утепления, строители лишают конструкцию паропроницаемости (!), так как ППС имеет практически нулевую паропроницаемость, потому что 96% его пор являются закрытыми! В итоге пары воды, идущие изнутри, накапливаются в конструкции, что постепенно приводит к ее разрушению.

Московские строители уже лет 15 назад поняли недопустимость применения ППС для теплоизоляции городских многоэтажных домов и перешли на базальтовые плиты и плиты из жесткого пенополиуретана (ППУ). Но пенополистирольники не растерялись и перенесли свою активность в провинцию и в малоэтажное домостроение, продолжая травить людей и подвергать их опасности сгореть заживо.

Теперь перейдем к экологическим характеристикам другого массового утеплителя – минераловатным плитам и базальтовым плитам с феноло-формальдегидными связующими.

Минераловатные утеплители.

Производятся уже около 80 лет в виде минеральной ваты и жестких и полужестких плит. Поначалу преобладала стекловата и шлаковата и соответственно плиты из стекловолокна и шлаковолокна. Примерно 30 лет назад стали появляться технологии производства базальтового волокна и соответствующие маты и плиты. У всех перечисленных материалов в качестве связующего применяли и применяют в основном феноло-формальдегидные смолы, в отдельных случаях – карбамидо-формальдегидные смолы. Рассмотрим кратко преимущества и недостатки этих материалов по сравнению с пеноизолом и ППС. По теплопроводности эти материалы не уступают пеноизолу и ППС, но имеют следующие преимущества:

1. По горючести минераловатные утеплители относятся к группе горючести Г-1 или НГ, в зависимости от % содержания связующего;

2. Являются паропроницаемыми;

3. Не намокают и не разбухают от влаги, как это проиходит с пеноизолом.

Свойства минераловатного утеплителя (минваты).

1. Огнестойкость и негорючесть минераловатного утеплителя (минваты).

Основным свойством минераловатного утеплителя (минваты), отличающим её от других теплоизоляционных материалов, является негорючесть в сочетании с высокой тепло - и звукоизолирующей способностью, устойчивостью к температурным деформациям, негигроскопичностью, химической и биологической стойкостью, экологичностью и лёгкостью выполнения монтажа. По требованиям пожарной безопасности минераловатный утеплитель (минвата), относится к классу негорючих материалов. Более того, минераловатный утеплитель (минвата), эффективно препятствуют распространению пламени и применяются в качестве противопожарной изоляции и огнезащиты. Минераловатный утеплитель (минвата), может быть использован в условиях очень высоких температур, но при условии, что минераловатный утеплитель (минвата), не будут подвергаться механическим воздействиям, способным изменить его форму, после того как связующий компонент (присутствующий в нем) разрушится. Дело в том, что минеральные волокна способны выдерживать температуру выше 1000°С, в то время, как связующий компонент начинает разрушаться уже при температуре 250°С. При более высоких температурах даже после разрушения связующего волокна, минераловатный утеплитель (минвата), остается неповрежденным и связанным между собой, сохраняя свою прочность и создавая защиту от огня.

2. Теплопроводность минераловатного утеплителя (минваты).

Теплопроводность минераловатного утеплителя (минваты) складывается из трёх составляющих:

- теплопроводность твёрдой основы

-теплопроводность воздушной среды

-влага, находящееся в пустотах материала и передачи тепла лучеиспусканием

Теплопроводность твёрдой основы, как основная составляющая общей теплопроводности, зависит от геометрии и ориентации волокон в пространстве. При заданной плотности, наиболее эффективным теплоизолятором является минераловатный утеплитель (минвата) с хаотически расположенными и беспорядочно ориентированными волокнами. Ориентация волокон влияет не только на теплопроводность, но и на прочностные характеристики минераловатного утеплителя (минваты). Прочность на сжатие у них возрастает с ростом количества вертикально ориентированных волокон. Таким образом, чем выше процент вертикально ориентированных волокон, тем более низкой плотности минераловатный утеплитель (минвата) можно применять для обеспечения заданной прочности на сжатие. Поэтому технологии формования минераловатного утеплителя (минваты), обеспечивающие высокий процент вертикально ориентированных волокон, являются наиболее прогрессивными.

Важное свойство минераловатного утеплителя (минваты) - ничтожно малая усадка (в том числе термическая) и сохранение своих геометрических размеров в течение всего периода эксплуатации здания. Это гарантирует отсутствие «мостиков холода», которые, в противном случае, возникли бы на стыках изоляционных плит.

3. Негигроскопичность минераловатного утеплителя (минваты).

Минеральная вата негигроскопична, содержание влаги в изделиях из неё при нормальных условиях эксплуатации составляет 0,5% -1%по объему. Однако, хранение на строительной площадке и монтаж теплоизоляции часто происходят во влажных условиях (например, во время дождя). Чтобы минимизировать водопоглощение, формования минераловатный утеплитель (минвата), как правило, пропитывают специальными водоотталкивающими составами (кремний-органическими соединениями или специальными маслами).

4. Паропроницаемость минераловатного утеплителя (минваты).

Минераловатный утеплитель (минвата) обладает высокой паропроницаемостью. Диффундирующий сквозь минераловатный утеплитель (минвату), пар конденсируется в его толще. В результате, происходит неизбежное уменьшение во времени термического сопротивления ограждающей конструкции, в течение всего холодного времени года. При этом конструкция должна быть спроектирована таким образом, чтобы минимизировать прохождение паров влаги и, как следствие, возникновение конденсата. На практике минераловатный утеплитель (минвата) должен быть защищен с «тёплой» стороны пароизоляционным барьером. Снаружи, напротив, должны быть созданы благоприятные условия для свободного выхода пара (высыхания утеплителя).

5. Химическая стойкость минераловатного утеплителя (минваты).

Минераловатный утеплитель (минвата) отличается высокой химической стойкостью. Более того, минераловатный утеплитель является химически пассивной средой и не вызывает коррозию контактирующих с ней металлов. Теплоизоляционные и механические свойства изделий из минераловатного утеплителя (минваты) сохраняются на первоначальном уровне в течение десятков лет.

6. Звукоизоляция минераловатного утеплителя (минваты).

Применение минераловатного утеплителя (минваты)позволяет обеспечить не только тепло но и звукоизоляцию стен. Минераловатный утеплитель (минвата) значительно снижает риск возникновения стоячих звуковых волн внутри ограждающей конструкции, тем самым, увеличивается изоляция от воздушного шума. Звукопоглощающие свойства минераловатного утеплителя (минваты) увеличивают затухание акустических волн и значительно снижают звуковой уровень помещения.

Недостатки этих материалов:

1. Несмотря на существенное снижение содержания в минплитах феноло-формальдегидного связующего до 6-4% от массы плиты, в процессе эксплуатации все равно происходит выделение в окружающую среду фенола и формальдегида в течение всего срока эксплуатации. Достаточно вспомнить громкий скандал с «фенольными домами» в Москве в конце 90-х – начала 2000-х годов, когда, в частности, в Юго-Восточном округе взорвали целый микрорайон «фенольных домов», в которых наблюдалась особенно высокая концентрация фенола в воздухе квартир. После этого активисты применения минераловатных плит в строительстве неоднократно пытались утверждать, что никаких токсичных выделений из этих плит нет, но объективная реальность сыграла с ними злую шутку, причем удар пришелся с совершенно неожиданной для них стороны – с архитектурной!

После исключения из московского строительства пенополистирольных плит утепление стали производить в основном базальтовыми плитами с фенолформальдегидными связующими, используя конструкцию: монолитный бетон – базальтовая плита- керамогранит. Керамогранитные отделочные плиты используют в основном светлосерых тонов. И вот через несколько лет началась беда: на поверхности отделочных плит стали появляться бурые пятна разной интенсивности. Расследование показало, что эти пятна образует окисленный фенол, который при реакции с кислородом воздуха образует хиноидные структуры, имеющие темнокоричневую окраску, в частности бензохинон , имеющий коричневую окраску.

Таким образом на этом неожиданном натурном эксперименте было доказано и показано, что фенол, выделяющийся из минераловатных плит, способен диффундировать даже через такой плотный материал, как керамогранит, а уже тем более через бетон, который имеет менее плотную структуру.

Окисление фенола.

Фенолы легко окисляются даже под действием кислорода воздуха. Так, при стоянии на воздухе фенол постепенно окрашивается в розовато-красный цвет. При энергичном окислении фенола хромовой смесью основным продуктом окисления является хинон. Двухатомные фенолы окисляются еще легче. При окислении гидрохинона также образуется хинон:

Заканчивая раздел по минераловатным утеплителям важно отметить, что есть их разновидности, не содержащие связующих и не выделяющих в воздух вредных химических веществ. Это прошивные базальтовые маты отечественного производства. Первые из них – это маты, прошитые параллельными стяжками из стеклоровинга длиной 2000 мм, шириной 1000 мм, толщиной от 40 до 100 мм и плотностью 56-64 кг/м3. Эти маты, однако, пригодны только для теплоизоляции горизонтальных поверхностей или как обкладочный материал. Кроме того, эти маты механически непрочны и сильно пылят, т.е. не соответствуют принципам механической и физической безопасности и в силу этого имеют очень ограниченное применение в строительстве. Подобные недостатки прошивных матов удалось преодолеть в новейшей модификации прошивных матов, имеющих облицовку из оцинкованной стальной сетки , механически скрепленной с материалом с одной стороны и армированной или неармированной фольгой с другой стороны или армированной только стальной оцинкованной сеткой с одной стороны. Этот вид матов имеет плотность 40, 60, 80, 100 и 120 кг/м3 и обладает каркасностью, т.е. может применяться для теплоизоляции любых строительных конструкций. Важно отметить также, что пока токсичная теплоизоляция, выделяющая в воздух помещений формальдегид, фенол, метанол и стирол имеет широкое распространение, равно как и токсичные древесно-плитные материалы, защита населения от отравления осуществляется использованием защитно-детоксицирующих грунтовок, полностью и необратимо поглощающих эти вредные химические вещества в течение всего срока эксплуатации соответствующих строительных конструкций.

Несмотря на то, что производители экологически опасных утеплителей упорно замалчивают или агрессивно отрицают экологичускую опасность производимых ими материалов, процесс создания, организации производства и использования в строительстве экологически безопасных утеплителей для строительства постоянно прогрессирует.

Приведем краткий обзор, экологическую и техническую оценку этих материалов.

Стоит упомянуть о попытках замены токсичных феноло-формальдегидных связующих на нетоксичные при производстве базальтовых плит. Одна из российских фирм наладила производство базальтовых плит с ПВА-дисперсией в качестве связующего. Этот опыт можно было бы приветствовать, если бы не одно «но»: по технологии базальтовое волокно наносится на подложку из прошивного стеклохолста с карбамидо-формальдегидным связующим и вся «нетоксичность» пошла насмарку.

Второй вариант этой же фирмы состоял в использовании в качестве связующего глинозема. Плиты получились совершенно нетоксичные, негорючие но сильно осыпались, так что даже просто лежащий образец оставлял после себя следы осыпания, а это не соответствует принципам физической безопасности и принципам механической безопасности.

Теплоизоляционные фибролитовые плиты.

.jpg)

Единственный недостаток этих плит- высокое водопоглощение легко компенсируется поверхностной обработкой плит гидрофобизирующими трудногорючими составами, не выделяющими в воздух никаких вредных веществ.

Плиты теплоизоляционные из пеностекла.

|

Наименование показателя, единица измерения

|

W+F

|

T4+, READYBLOCK

|

S3

|

F

|

|

Длина x ширина, мм *

|

600x450

|

600x450

|

600x450

|

600x450

|

|

Толщина, мм (через 10 мм) *

|

50-160

|

40-180

|

40-180

|

40-160

|

|

Плотность, кг/м3 ±10%

|

100

|

115

|

130

|

140

|

|

Теплопроводность при +25°С, Вт/м·0С

|

0,040

|

0,042

|

0,046

|

0,052

|

|

Теплопроводность при условиях эксплуатации "А" и "Б", Вт/м·0С

|

0,040

|

0,042

|

0,046

|

0,052

|

|

Предел прочности при сжатии, т/м2

|

40

|

60

|

90

|

160

|

|

Предел прочности при изгибе, т/м2

|

-

|

45

|

50

|

55

|

|

Предел прочности при растяжении, т/м2

|

10

|

10

|

10

|

15

|

|

Деформация под сосредоточенной нагрузкой 1000Н, мм, не более

|

-

|

1,5

|

1,0

|

1,0

|

|

Водопоглощение кратковременное, кг/м2, не более

|

0,5

|

0,5

|

0,5

|

0,5

|

|

Водопоглощение долговременное, кг/м2, не более

|

0,5

|

0,5

|

0,5

|

0,5

|

|

Паропроницаемость, мг/м·ч·Па

|

0

|

0

|

0

|

0

|

Недостаток блоков из пеностекла состоит в практически нулевой паропроницаемости, что создает в строительстве такие же проблемы, как и в случае применения плит из пенополистирола. Неизученными такде являются санитарно-химические характеристики блочного пеностекла, а именно состав летучих продуктов разложения вспенивающих агентов.

Гранулированное пеностекло.

|

Насыпная плотность,кг/м3

|

Прочность заполнителя сдавливанием в цилиндре, МПа (кг/см2), не менее

|

Теплопроводность в засыпке,Вт/моС, не более

|

Морозостойкость, %, не более(при 75 циклах)

|

Стойкость против силикатного распада, % не более

|

|

170±20

|

0,55 (5,5)

|

0,061

|

2

|

1

|

|

150±20

|

0,45 (4,5)

|

0,060

|

|

120±20

|

0,45 (4,5)

|

0,060

|

|

Материал

|

цена(м3/ руб.)

без учета транспортных расходов

|

горючесть

|

теплопроводность

Вт/м. 0К

|

плотность

кг/м3

|

стойкость

(воздействие внешней среды, время)

|

экологичность

|

|

Изделия из вспученного вермикулита

|

1450-2600

|

-

|

0.055-0.068

|

100-500

|

+

|

+

|

|

Изделия из вспученного перлита

|

1450-2600

|

-

|

0.043-0.093

|

75-600

|

+

|

+

|

|

Пенополиуретан

|

1200-1800

|

+

|

0.02-0.035

|

35-45

|

+-

|

-

|

|

Пенополистирол

|

1200-1800

|

+

|

0.037-0.043

|

20-50

|

+-

|

-

|

|

Мин.вата

|

600-900

|

-

|

0.047-0.051

|

50-150

|

-

|

-

|

|

Керамзит

|

400-1100

|

-

|

0,13-0,23

|

300-800

|

+

|

+

|

|

Тепло - звукоизоляционная сухая штукатурная смесь

|

1800-2100

|

-

|

0,068-0,2

|

300-800

|

+

|

+

|

|

Алюмосиликатное ячеистое стекло (пеностекло) Европа

|

18270-

19590

|

-

|

0,039-0,047

|

105-165

|

+

|

+

|

|

Пеностекло (Гомель)

|

2550-3360

|

-

|

0,085-0,110

|

< 200

|

+

|

+

|

|

ГРАНУЛИРОВАННОЕ ПЕНОСТЕКЛО (проект)

|

950-1400

|

-

|

0,04-0,095

|

110-350

|

+

|

+

|

Использование гранулированного пеностекла в технологии засыпного утепления «ТЕРОС-МОНОЛИТ» позволяет избежать недостатков блочного пеностекла в плане паропроницаемости, а при использовании нетоксичного связующего – монолитизатора можно получать монолитизацию засыпного материала в утепляемой полости конструкции. Более того, учитывая, что реальная цена гранулированного пеностекла на сегодня составляет 4000 руб. за м3, доказана возможность, используя технологию «ТЕРОС-МОНОЛИТ» комбинировать при приготовлении засыпной массы гранулы пеностекла с такими дешевыми заполнителями как древесные опилки или короткая древесная стружка в объемном соотношении 1:1 с использованием нетоксичного трудногорючего связующего. Это позволило снизить себестоимость 1 м3 монолитизированного утеплителя до 2000 за м3. Таким образом, используя технологию «ТЕРОС-МОНОЛИТ», можно ввести в массовое строительство гранулированное пеностекло, а также «гравий» пеностекла, который значительно дешевле сферических гранул пеностекла.

Керамзитовый гравий.

По насыпной плотности керамзитовый гравий подразделяется на 10 марок: от 250 до 800, причем к марке 250 относится керамзитовый гравий с насыпной плотностью до 250 кг/м3, к марке 300 — до 300 кг/м3 и т. д. Насыпную плотность определяют по фракциям в мерных сосудах. Чем крупнее фракция керамзитового гравия, тем, как правило, меньше насыпная плотность, поскольку крупные фракции содержат наиболее вспученные гранулы.

Для каждой марки по насыпной плотности стандарт устанавливает требования к прочности керамзитового гравия при сдавливании в цилиндре и соответствующие им марки по прочности (см. табл. 1). Маркировка по прочности позволяет сразу наметить область рационального применения того или иного керамзита в бетонах соответствующих марок. Более точные данные получают при испытании заполнителя в бетоне.

|

Марка по насыпной плотности

|

Высшая категория качества

|

Первая категория качества

|

|

Марка по прочности

|

Предел прочности при сдавливании в цилиндре, МПа, не менее

|

Марка по прочности

|

Предел прочности при сдавливании в цилиндре, МПа, не менее

|

|

250

|

П35

|

0,8

|

П25

|

0,6

|

|

300

|

П50

|

1

|

П35

|

0,8

|

|

350

|

П75

|

1,5

|

П50

|

1

|

|

400

|

П75

|

1,8

|

П50

|

1,2

|

|

450

|

П100

|

2,1

|

П75

|

1,5

|

|

500

|

П125

|

2,5

|

П75

|

1,8

|

|

550

|

П150

|

3,3

|

П100

|

2,1

|

|

600

|

П150

|

3,5

|

П125

|

2,5

|

|

700

|

П200

|

4,5

|

П150

|

3,3

|

|

800

|

П250

|

5,5

|

П200

|

4,5

|

Теплопроводность пористых заполнителей, как и других пористых тел, зависит от количества и качества воздушных пор, а также от влажности. Заметное влияние оказывает фазовый состав материала. Аномалия в коэффициенте теплопроводности связана с наличием стекловидной фазы. Чем больше стекла, тем коэффициент теплопроводности для заполнителя одной и той же плотности ниже. С целью стимулирования выпуска заполнителей с лучшими теплоизоляционными свойствами для бетонов ограждающих конструкций предлагают нормировать содержание шлакового стекла (например, для высококачественной шлаковой пемзы 60—80%).

В зависимости от технологии изготовления и свойств сырья, показатель теплопроводности может быть разным, у разных производителей, но в среднем он составляет 0,07 - 0,16 Вт/м оС, где соответственно меньшее значение соответствует марке по плотности М250. (Здесь следует отметить что марка М250 является редкой и изготавливается часто под заказ. Обычная плотность материала это М350 - М600 соответственно тогда К 0,1-0,14).

Свойства керамзита:

-

производится согласно ГОСТ 32497-2013;

-

прочность на сжатие – 0,3 – 6 Мн/м2;

-

морозостойкость – 15 циклов замораживания и оттаивания;

-

влагопоглощение 10-25 %;

-

плотность – 150-800 кг/м3.

Керамзит самой низкой плотности является очень удобным исходным материалом для засыпного утепления по технологии «ТЕРОС-МОНОЛИТ». Недостатком гранул керамзита является высокое водопоглощение, как видно из таблицы 10-25%. Именно этот недостаток можно технологично ликвидировать, применяя технологию «ТЕРОС-МОНОЛИТ», а именно используя гидрофобное пленкообразующее нетоксичное связующее можно снизить водопоглощение до 2-3% за счет закрытия открытых пор и общей гидрофобизации поверхности. Помимо этого технология «ТЕРОС-МОНОЛИТ» существенно облегчает заполнение утепляемого пространства и позволяет получать абсолютно безусадочный материал, не образующий мостиков холода при длительной эксплуатации. В этом смысле керамзит с насыпной плотностью 150-200 кг/м3 является серьезным конкурентом гранулированного пеностекла, т.к. он не уступает последнему по основным характеристикам, но имеет серьезные преимущества по цене.

В заключение этого раздела можно отметить, что в технологии «ТЕРОС-МОНОЛИТ» можно использовать такие легкие заполнители как древесные опилки, древесная стружка, древесное волокно, эковата, особенно если учесть, что для этих дисперсных заполнителей производится высокоэффективный нетоксичный антипирен-антисептик «ДИАФОС-Р-50» и нетоксичные гидрофобные связующие.

В завершение всего сообщения нужно отметить весьма странное явление, состоящее в отсутствии серьезных работ по получению экологически безопасных вариантов теплоизоляционных материалов на основе вспученной карбамидо-формальдегидной смолы, пенополистирола и феноло-формальдегидных связующих для минераловатных утеплителей. Глубокий научно-технический анализ показывает, что резкое или даже полное снижение экологической опасности этих материалов вполне реально и почему работы такого рода не ведутся, остается загадкой.

Несомненно только одно, что ближайшее и дальнейшее будущее только за утеплителями, обладающими полной экологической безопасностью, т.е. соответствующей одновременно всем 5-ти признакам экологической безопасности, указанным в самом начале этого сообщения.

Теплоизоляционные плиты из пенофенопласта.

Вспененные фенольные смолы впервые были получены в Германии и ряде других западноевропейских стран в 30-х годах XX века. Пенофенопласты, относящиеся к жестким материалам, находят широкое применение в строительстве, в композициях, например с керамзитом, они используются для тепло- и звукоизоляции и т. д.

Пенофенопласты в настоящее время находят применение главным образом в строительстве и на транспорте в качестве теплоизоляции и нри изготовлении многослойных конструкций, в которых плиты из пенопласта оклеиваются с двух сторон облицовочными тканями или пленками.

Свойства и применение пенофенопластов. Пенопласты ФФ и ФК можно получить собъемным весом 0,1—0,5 г/см , в зависимости от состава композиции и количества газообразователя. Свойства их изменяются с изменением объемного веса и температуры.

Ф.-ф.с. находят наибольшее применение в производстве различных видов пластмасс(см. Фенопласты, Пенофенопласты), Большие количества резольных смол применяют дляпроизводства фанеры и различных материалов на основе древесины (см. Древесные пластики), а также для связывания стекловолокна и асбеста при изготовлении тепло- и звукоизоляционных материалов. Ф.-ф.с. используют в производстве абразивногоинструмента — шлифовальных кругов и полотен, в литейной пром-сти — для полученияоболочковых форм. Ф.-ф.с. имеют большое значение как основа лаков, эмалей, клеев и герметиков (см. Феноло-формальдегидные лаки и амали, Феноло-альдегидные клеи. Герметизирующие составы). Представление о тенденциях распределения Ф.-ф.с. поосновным областям применения можно составить по данным табл. 5.

В последнее время был описан способ изготовления пенопласта из 75%-ного вязкоговодного раствора феноло-формальдегидной смолы, который можно транспортировать вметаллической таре. На месте применения пенофенопласта к водному раствору феноло-формальдегид-ной смолы добавляют 0,3—1,5% углекислой или двууглекислой соли(газообразователь) и водорастворимые сульфокислоты. Последние берут с таким расчетом, чтобы после разложения соли оставалось некоторое количество свободныхсульфокислот, необходимых для ускорения процесса перехода вспененной феноло-формальдегидной смолы в стадию С при температуре не выше 140—150°. Получаемый таким способом пенофенопласт обладает очень малым объемным весом ( [= 0,01—0,035 г/слг ), высокими тепло- и звукоизоляционными свойствами и водостойкостью, удовлетворительной теплостойкостью (рабочая температура до 140°) и невоспламеняемостью.

Недостатком вспененных феноло-формальдегидных резитов является сравнительно низкая прочность их при динамических нагрузках. Тем не менее пенофенопласт во время второй мировой войны был применен в Германии в качестве легкого заполнителя в силовых трехслойных конструкциях . В настоящее время этот материал рекомендуетсядля тепло-звукоизоляции, а также в качестве заменителя пробки для использования в ряде ответственных детален.

Для характеристики пен в технологической практике кроме устойчивости часто используют такие показатели, как дисперсность (средний диаметр пузырьков газа)высота столба пены (определяется продуванием газа через жидкость в цилиндре стандартных размеров) продолжительность существования отдельного пузырька пены кратность пены и т. д. Чаще всего для характеристики пен используют понятие кратность пены р, определяемое отношением объема пены к объему жидкости Ущ, из которой она образовалась Р = VJ Vш В зависимости от значения р пены относят к влажным (Р <3 10) и сухим ( 3 > 1000). Пены имеют разнообразное применение. Их используют приобогащении полезных ископаемых флотацией, при стирке и мойке, при тушении пожаров, в производстве высокопористых строительных и изоляционных материалов (пенобетон, пеностекло), в производстве пенопластов (поролон, винипор, пенополиэфиры, пенополистирол, пенорезина, пеноэпоксиды, пенофенопласты) и т. п.

Переработка в области пенофенопластов.

Пенофенопласты выпускают в виде листов, плит шириной 500— 1500 мм и изделии разнообразной формы. Пенофенопласты находят применение в судостроении,радиотехнической промышленности и строительстве. Особенно интересно их применение в качестве заполнителя в армированных и трехслойных конструкцияхстеновых панелей, перекрытий и тепловой изоляции трубопроводов.

При применении в качестве теплоизоляционных материалов гермопластичных пенопластов (ПХВ-1, ПС-1 и др.) следует учитывать, что коэффициент теплопроводностиэтих материалов увеличивается с повышением температуры. Теплопроводность пенопластов на основе отвержденных термореактивных смол (пенокарбамид, мипора, пенофенопласт, пенополиуретаны) значительно меньше зависит от температуры.

Порофор GP-975 находит применение в производстве пенофенопластов,модифицированных силиконами , микроячеистых резин и эбонита.

Пенофенопласты. Для получения пенофенопластов в качестве химическогогазообразователя используют 2,2-азо-бис-изобутиронитрил (порофор ЧХЗ-57), а также легкокипящие жидкости. Для повышения прочности пенопластов к фенолоформальдегидным олигомерам добавляют бутадиен-стирольный каучук. Пенофенопласты находят применение в качестве теило- и звукоизоляционных материалов.

В 70-х – начале 80-х годов ХХ века в СССР было довольно заметное производство пенофенопластовых плит, а в 80-х годах была масштабная попытка применения в жилищном строительстве заливочных пенопластов ФРП, которые заливались вместе с отвердителем в полости строительных конструкций, вспенивались и отверждались. К концу 80-х годов эти виды пенофенопластовых утеплителей были сняты с производства ввиду их очень высокой токсичности и лично мне пришлось участвовать в ликвидации интенсивных выделений фенола и формальдегида в жилых домах, возведенных ДСК-1 в Москве, применяя защитно-детоксицирующую грунтовку Василол. Казалось бы эта разновидность утеплителей в жилищном строительстве ушла навсегда, однако в настоящее время эта тема неожиданно оживилась и в интернете уже появились китайские предложения по линиям для производства плит из пенофенопласта. Рассматривая эту вновь появившуюся информацию нужно учесть, что возвращение к этим материалам категорически недопустимо, чтобы не повторять на новом уровне все неприятности и скандалы имевшие место в указанное время.

Плиты теплоизоляционные из пенополиурентата.

Пенополиуретан (ППУ) - это современный теплоизоляционный материал, имеет закрытую ячеистую структуру. Отличительными особенностями пенополиуретана являются легкость, прочность, низкий коэффициент теплопроводности и влагопоглащения, устойчивость к влиянию микроорганизмов, гниению, плесени, перепадам температур, что позволяет считать пенополиуретан универсальным материалом. Пенополиуретан является разновидностью пенопластов.

Жёсткие пенополиуретаны (ППУ) являются одними из наиболее распространённых на Западе строительных материалов. Системы напыляемых изоциануратов обладают рядом преимуществ:

- Пониженная горючесть по сравнению с другими системами изоляции.

- Одновременная гидроизоляция, материал не боится влаги, т.е. не требуется дополнительных слоев пароизоляции.

- Тепло- и морозостойкость в диапазоне температур от -100°С до +130°С;.

- Малый вес и отсутствие нагрузки на строительные конструкции.

- Высокая адгезия к различным типам поверхности.

- Монолитная бесшовная поверхность изоляционного слоя.

- Ремонтопригодность.

- Возможность использования как для новых, так и для ремонта старых зданий.

- Удобство транспортировки и хранения.

- Химическая стойкость к слабокислотным осадкам, к промышленным углеводородам.

Из пенополиуретана средней жёсткости делают, например, автомобильные кресла.

Из мягкого пенополиуретана делают ортопедические подушки, матрасы, манекены и пр.

Пенополиуретан является негорючим материалом, это более безопасный материал чем дерево. Как правило, в компоненты для получения пенополиуретана уже включены антиперены, которые делают его пожаробезопасным. Закрытые поры пенополиуретана позволяют ему не прогорать сразу на всю глубину.

Сегодня пенополиуретан активно используется в танках, БТР, БМП, где под броней располагают защитный слой ппу. Это позволяет наиболее эффективным способом защитить экипаж как от морозов, так и от зноя. Одновременно ппу служит в качестве пассивной защиты от воздействия зажигательных снарядов. Изоляция оплавится в месте поражения, но распространения огня по плоскости не произойдет.

Срок службы пенополиуретана оценивается в 25 - 30 лет. На практике же в Германии, США, Канаде, Швеции, Японии специалисты разбирают конструкции стен, крыш, фундаментов, срезают образцы пенополиуретана с труб, залитых в 70-х годах прошлого века, и корректно формулируют - "свойства не изменились". Так, в научно-исследовательском институте теплоизоляционных материалов (Мюнхен, ФРГ) подвергли испытаниям три кровельные конструкции, утепленные жестким пенополиуретаном (слой утеплителя составлял на одной конструкции 60 мм и 30 мм на двух других, кажущаяся плотность пенополиуретана 30-35 кг/м3). Как следует из данных этих испытаний, после 10-летней эксплуатации ни теплопроводность, ни влагосодержание пенопластов практически не увеличились.

Можно констатировать, что пенополиуретан является высоко технологичным теплоизоляционным материалом, имеющим высокое качество и уникальные эксплуатационные свойства.

Основные свойства пенополиуретана (ППУ)

Технология изоляции трубопроводов в пенополиуретановой изоляции основана на уникальных физико-механических особенностях полиуретана этого материала:

• Самая низкая из современных теплоизоляторов теплопроводность, составляющая в зависимости от плотности 0,019 — 0,033 Вт/моС и обусловленная этим минимальная толщина изоляции (5 см пенополиуретана по теплопроводности равнозначны примерно 10 см минеральной ваты). Эти характеристики пенополиуретана позволяют достичь при его применении максимально возможных тепло и энергосберегающих характеристик на промышленных и хозяйственных системах самого широкого назначения.

• Высокая долговечность (срок эксплуатации пенополиуретана составляет свыше 30 лет с полным сохранением свойств).

• Рабочая температура эксплуатации пенополиуретана до 130оС, при кратковременных воздействиях — до 150оС.

• Устойчивость к воздействию влаги (водопоглащение по массе всего 2%).

• Высокая и долговечная адгезия (сцепляемость) с поверхностью трубы и гидрозащитной оболочкой.

• Высокая прочность материала.

• Изоляция из пенополиуретана монолитная, бесшовная, не образует «мостиков холода».

• Пенополиуретан инертен к щелочным и кислотным средам, защищает трубу от наружной коррозии и химически агрессивных сред, существенно продлевая срок службы трубопро

Мальцев Вадим Васильевич, доктор химических наук, академик РАЕН, главный эколог деревянного домостроения, научно –технический директор.

.JPG)

.jpg)